□北京市朝阳田华建筑集团公司第四分公司 刘磊

【摘要】在超高超大建筑工程施工中,传统的设置后浇带技术本身存在一些弊端例如底板后浇带,空间狭小,施工缝清理难度大,如果清理不到位,将影响混凝土的接缝质量,不利于保证混凝土强度,也存在渗漏隐患;后浇带长时间暴露在空气中,钢筋腐蚀严重,影响混凝土与钢筋的握裹力;地下外墙每条后浇带处,采取止水钢板等措施,仍存在渗漏隐患;筏板基础和地下结构处于地下水位以下,地下室沉降后浇带长期不封闭,施工降水措施就不能停,外墙卷材也不能正常施工封闭等。这些问题的日益显现,即影响工期又影响质量。为此,采取“抗放兼施”,“先放后抗”,最后“以抗为主”的跳仓法施工,可有效控制混凝土有害裂缝,确保工程抗裂安全度,还能提前工期,节约成本,便于施工,减少了后期渗漏隐患。

【关键词】跳仓法 施工 工期 渗漏

一、工程概况

某农民安置房项目(F地块),住宅地下3层、地上24~28层,车库地下2层,幼儿园及商业地上3层。总建筑面积为338891.82㎡,地下建筑面积F地块38145.81㎡,东西向筏板全长225.1m,南北向筏板全长为164.7m;基础底板主楼900~1000mm,车库部分为450mm,外墙厚300mm,车库顶板厚250~300mm,主楼顶板厚120~180mm。设计外墙混凝土和基础混凝土强度等级为C35,抗渗等级为P8,基础底板、墙体、顶板长度远超《超长大体积混凝土结构跳仓法技术规程》(DB11/T1200-2015)的2.1.2条规定,属于大体积混凝土。

为了确保地下室混凝土工程质量和解决工期紧的问题,项目部与建设、设计、监理单位共同研究,并经专家论证后,最终决定,采用“跳仓法”施工技术代替后浇带施工。

二、跳仓法施工的原理及优点

1、跳仓法施工的原理

“跳仓法”是在大体积混凝土结构施工中,在早期温度收缩应力较大的阶段,将超长的混凝土块体分为若干小块体间隔施工,经过短期的应力释放,在后期收缩应力较小的阶段再将若干小块体连成整体,依靠混凝土抗拉强度抵抗下一阶段的温度收缩应力的施工方法。

“跳仓法”施工的原理是“抗放兼施,先放后抗”。通过合理设置跳仓间距,在跳仓施工阶段,释放混凝土早期应力,即所谓“先放”。在封仓阶段,混凝土的抗拉强度已经有所增长,充分利用混凝土的约束减小应变,即所谓“后抗”,并通过封仓后及时做防水层、回填土等措施,避免混凝土结构长期暴露在空气中,使结构承受收缩和温差作用减到最小,进而达到控制混凝土裂缝的目的。

2、跳仓法施工的优点

(1)避免温差收缩,有效控制裂缝

采用跳仓法施工,即把整体结构按施工缝分段,隔一段浇一段(跳开一段浇一段),经过不少于7d时间再填浇成整体。用此方案施工即可避免一部分施工初期的温差及干缩作用,大量消减施工期间的温度伸缩应力,有效控制裂缝,还能加快施工进度。

(2)取消设计沉降后浇带,实施跳仓法

根据《超长大体积混凝土结构跳仓法技术规程》(DB11/T1200-2015)中,“当楼与裙房或地下室连成整体的基础,主楼基础是采用复合地基,车库采用筏形基础的天然地基,经计算最终相邻柱基的不均匀沉降值小于2L/1000” (L为相邻墙、柱基中心距离)的规定,楼的最大沉降量和相对差异沉降量都在能满足规范要求的范围之内,由于本工程主楼是CFG桩,车库是天然地基,符合上述规定,差异沉降量更小,故可以取消沉降后浇带,实施跳仓法施工。

三、跳仓法设计

1、跳仓法的跳仓原则、尺寸和间隔施工时间要求

跳仓法的原则为“隔一跳一”,即至少隔一仓块跳仓或封仓施工,上下层的分仓施工缝可不对齐。最大分块尺寸不宜大于40m,跳仓后封仓间隔施工的时间不应小于7d。

2、各部位跳仓法仓块的划分

(1)劳务分包单位选择及安排

选择1家劳务分包单位,分两组施工,一组进行跳仓施工,另一组进行收仓施工。

(2)基础底板及顶板跳仓法仓块划分

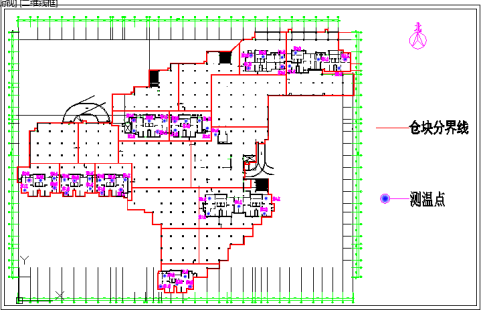

本工程地下室底板、各层顶板依据“跳仓”工艺划分成18块仓块,车库底板450mm厚,仓块尺寸最大的是6#仓块 ,面积1619平米,混凝土方量约720m3;最小仓块为3#,面积606㎡,混凝土方量为273 m3;主楼底板900~1000mm厚,最大仓块为5#仓块,面积为1356㎡,混凝土方量约1220m3;最小仓块为1#仓块,面积为534㎡,混凝土方量约534m3。

基础底板、顶板跳仓法施工顺序:

先浇筑仓位为(跳仓):1、4、3、6、8、10、12、14、17、15号(共10块仓块);

后浇筑仓位为(封仓):2、5、7、9、13、16、11、18(共8块仓块),具体见图3-1所示:

图示3-1 基础底板、顶板跳仓仓块划分图

(3)地下室外墙跳仓法施工仓块划分

地下室外墙以纵横向17条施工缝为分仓划分,封仓时间间隔7至10天。地下室共外墙划分成23块仓块。

先浇筑仓位为(跳仓):1、3、5、7、9、11、13、15、17、19、21、23号(共12块仓块);

后浇筑仓位为(封仓):2、4、6、8、10、12、14、16、18、20、22(共11块仓块);

图示3-2 地下室外墙跳仓仓块划分图

四、跳仓法施工中预拌混凝土配合比设计

1、原材料要求

(1)水泥采用低水化热的普通硅酸盐水泥。3天的水化热不超过240KJ/kg,7天的水化热宜小于270KJ/kg,水泥用量约为220-300Kg/m3。

(2)砂采用中粗河砂,细度模数为2.3~3.0,含泥量≤3%,泥块含量≤1%。

(3)碎石选取粒径大、强度高、级配好非碱性碎石,粒径为5~25mm,含泥量≤1%,泥块含量≤0.5%,针片状颗粒含量≤8%。

(4)拌合水:符合国家现行标准《混凝土用水标准》的有关规定。

(5)外加剂:选用聚羧酸减水剂。

(6)粉煤灰:Ⅱ级粉煤灰,掺量为胶凝材料总量的20%~40%。

2、混凝土配合比设计指标

(1)经设计同意,施工混凝土配合比设计采用混凝土60天强度作为设计依据。

(2)水胶比0.4~0.45,用水量不超过170kg/m3。

(3)砂率为31%~42%,但是实际配合比中基础底板的砂率达到了47%。

(4)粗骨料用量不应低于1050 kg/m3。

(5)所配制的混凝土拌合物,到浇筑工作面的塌落度为120-160mm。

(6)混凝土初凝时间6~8h、终凝时间10~12h。

(7)混凝土的入模温度≤30℃。

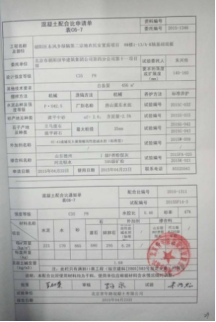

(8)具体现场实际配合比单见下表:

五、跳仓法施工及技术措施

1、跳仓法施工顺序

施工时,严格按照跳仓的顺序布置图进行混凝土浇筑施工。具体混凝土基础底板及基础结构施工顺序为底板→柱、墙→梁、板→柱、墙→顶板。

2、基础底板、顶板及地下室外墙跳仓法施工

(1)施工缝隔离做法

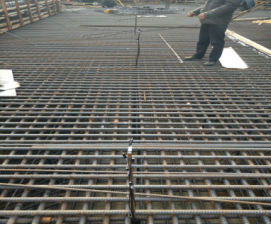

施工缝处采用1.2厚,网眼尺寸为18的钢丝网,加止水钢板的做法。钢丝网在浇筑混凝土后,接口处形成粗糙表面,为下一次浇筑混凝土提供非常理想的接合面,不需要人工凿毛、清洗,即可进行第二次混凝土浇筑,使新旧混凝土结合成牢固的整体,大大地提高了接缝质量,提高了接缝处的抗渗漏性能。

安装密目钢丝网隔离带时,用Φ6钢筋焊制H/2高(H为基础底板厚度)钢丝网隔离带的钢筋骨架,短钢筋间距150mm。

将密目钢丝网绑扎在钢筋骨架上作为施工缝混凝土隔离带。

(2)基础底板、外墙止水钢板及顶板止水条安装

基础底板分仓块时的施工缝采用止水钢板,止水钢板由厂家加工成型的300mm宽×3mm厚槽型钢板制作。止水钢板的接长采用搭接焊方式,搭接长度100mm。底板施工缝及止水板安装形式见5-1图示:

图示5-1 底板施工缝及止水钢板安装图

基础外墙全部设置500mm高导墙,止水钢板由厂家加工成型的300mm宽×3mm厚槽型钢板制作。-3、-2层墙体接高施工缝采用30×20遇水膨胀止水条。用Φ8短钢筋间距300mm将止水钢板与内外墙体附加钢筋点焊在一起。止水钢板的接长采用搭接焊方式,搭接长度50mm。-1层以上墙体接高施工缝止水条采用UPVC胶粘固定。外墙施工缝及止水板安装形式见如下5-2图示:

图示5-2 外墙施工缝及止水板安装

3)顶板膨胀止水条安装

顶板分仓块时的施工缝采用膨胀止水条,止水条进场复试合格后使用。待浇筑顶板前,将膨胀止水条与先浇筑的仓块施工缝一侧粘好(位置为板厚的1/2处,通长设置不间断)。

(3)底板混凝土浇筑

基础底板混凝土浇筑采用移动式混凝土车载泵,管径150mm,数量4台。在浇筑竖向结构混凝土时,布料设备的出口离模板内侧面不应小于50mm,并且不向模板内侧面直冲布料,也不得直冲钢筋骨架;浇筑水平结构混凝土时,不得在同一处连续布料,应在2~3m范围内水平移动布料,且宜垂直于模板。

混凝土采用斜坡分层连续浇筑的方式进行施工,即1:6~1:10坡度分层浇筑,由于本工程车库基础底板厚度为450mm,每次浇筑高度不分层;主楼底板厚度为900~1000mm,分为两层浇筑,每层450~500mm。具体分层浇筑见如下5-3图示。层间最长的间歇时间不应大于混凝土的初凝时间,顺边搭接振捣宽度不少于50mm。

图示5-3 基础底板分层浇筑示意图

在电梯井坑、集水井坑和底板高低跨相接处进行混凝土浇筑时,从模板两侧对称部位同时下料,振捣时振捣棒斜插入模板下口先振捣,由于模板底部开口,混凝土内气泡能泛出,故模板下口部位的混凝土能保证振实。在浇筑坑底部混凝土2~3h 后,待底部混凝土接近初凝时,再进行其他部分混凝土的浇筑。

混凝土振捣时,做到快插慢拔。在振捣过程中,振捣棒略上下抽动,使混凝土振捣密实,插点要均匀,插点之间距离一般控制在400mm左右,振捣时间不超过15S,离开模板距离不大于250mm,采用单一的行列形式,不要与交错式混用,以免漏振。振捣时间控制在20~30s之间,宜在混凝表面泛浆,不出现气泡,混凝土不再下沉为止。

(4)墙体混凝土浇筑

先凿除施工缝处的浮浆、不密实部位的混凝土,其余部位进行凿毛处理。

对施工缝处的杂物、混凝土浮浆、松散混凝土块、止水钢板上的混凝土清除干净,并进行清洗湿润。若在施工缝周围存在孔洞、松散等不密实的混凝土部位,应将钢丝网和混凝土一起凿除,直至密实为止,然后清洗干净,浇水湿润,以保证混凝土接缝处的施工质量。

墙体浇筑前,应在新浇混凝土与下层混凝土接茬处均匀浇筑50mm厚与墙体混凝土成分相同的水泥砂浆或同配比减石子混凝土。

混凝土应分层分段连续进行浇筑。每层浇筑厚度控制在≤400mm,现场制作分层尺杆以控制浇灌厚度。

混凝土自料斗口下落自由倾落高度不得超过2m,如超过2m时必须采用串筒。

使用插入式振捣棒操作时要快插慢拔,插点要均匀排列,逐点移动,顺序进行,不得遗漏,做到均匀振捣,移动间距为400mm,每个振点的延续时间以表面呈现浮浆为准,振捣上层时应插入下层50mm,以清除两层间接缝。用红漆在标尺上刷400mm一道标记,以控制高度。夜间施工必须配手提灯具。

门窗洞口处浇筑时,要分层浇筑,要使洞口两侧混凝土高度大体一致。振捣时,振动棒应距洞边300mm以上,并从两侧同时振捣,以防止洞口变形。

(5)拆模时间:

混凝土构件侧模板松模、拆模时间应不少于5天。为了对混凝土进行保护防止裂缝的产生,混凝土浇筑体表面与大气温度差不大于20℃时安排拆模(由测温确定)。

六、大体积混凝土养护

1、基础底板、顶板混凝土养护

(1)施工时间

本工程11#、10#、9#、8#楼及该范围车库基础底板施工,正处于2015年4~6月份。

(2)基础底板及顶板采用保温保湿覆盖养护

混凝土的表面三次搓压(能上人)后,要及时进行保温保湿覆盖。先覆盖一层塑料薄膜,然后覆盖土工布(厚度按计算铺设),塑料薄膜和草垫要覆盖严实,以防混凝土暴露,这样能有效的保持混凝土表面的水分和温度,控制混凝土内外温差小于25℃,表面与大气温度小于20℃,防止混凝土内部裂缝产生。

2、外墙、框架柱混凝土养护

外墙应带模板养护不少于3天,然后对墙体模板进行松模拆除,随后立即用土工布挂在墙体表面然后可采用喷雾、喷水、浇水等养护形式进行养护,框架柱采用先包棉毡,然后包塑料布的方法。

3、基础底板、外墙及顶板混凝土养护与管理

混凝土浇筑后及时进行保温保湿养护,养护时间不少于14天,并应经常检查塑料薄膜和土工布的完整情况,保持混凝土表面湿润。

在保温养护中,应对混凝土浇筑体的里表温差和降温速率进行现场监测,当实测结果不满足温控指标要求时,应及时调整保温养护方案。

当保温保湿覆盖后,现场如需要放样时,可把保温层掀开,放样完后应及时进行覆盖。

大体积混凝土养护期结束后,地下结构(含地下室顶板)待结构验收后及时回填,不宜长期暴露在自然环境中。地下室顶板覆盖150mm厚的砂土进行养护。

七、混凝土测温

1、温度监测范围

主楼基础底板最厚900~1000mm,属于大体积砼施工,要组织测温监控,测温由项目部进行组织监测与控制,监理监督。

2、温度控制

混凝土入模温度不宜大于32℃,混凝土最大绝热温升不宜大于50℃。

在覆盖养护阶段,混凝土内部温度与混凝土表面温差不应大于25℃,结束覆盖养护或拆模后,混凝土浇筑表面以内50mm位置处的温度与环境温度差不应大于20℃。

混凝土浇筑体内相邻两测温点的温度差值不应大于25℃。

混凝土中心部位降温速率不宜大于2.0℃/d。

3、测温布点

为防止温度裂缝,有效控制内外温度差值,本工程采用便携式建筑电子测温仪及温度传感器。为防止地下水对基础底板防水的不利影响,基础底板测温时取消底部100mm处的测温管。每个仓块设5组测温点,每组只设上(混凝土外表温度,为混凝土外表以内50mm处的温度)、底(混凝土浇筑体底面的温度,为混凝土浇筑体底面上50mm处的温度)位置,用DJC-2建筑电子测温仪测砼内温,用计量检测合格的温度计测量大气温度和混凝土外面温度。测温管布置见如下7-1图示:

图示7-1 测温布置图及测温管埋设布置图

4、混凝土测温频率

测温工作从混凝土终凝后开始,前4天内4h测一次,第5天至第7天,每8h测一次,第7天至测温结束,每12h一次。

测温工作由经过培训、责任心强的专人负责,每个测点的每次测温时间、测量温度、测温人员均应记录。亦可根据混凝土内部的温度变化情况随时调整测试次数,以确保测温工作的连续性和可靠性。测温记录应交技术负责人阅签,并作为对混凝土施工和质量的控制依据,以便及时调整养护措施。

5、测温结束时间

混凝土结构表面以内50mm位置的温度与环境温度的差值小于20℃时,停止测温。

八、沉降观测

1、建筑物长期沉降观测

因原有沉降后浇带取消改为施工缝方法施工,为防止沉降异常变化,决定在主楼与车库同一跨中的墙上,车库柱子上用红油漆做标记,在同一跨中取一个检测点进行沉降观测,直至沉降观测记录数据平稳为止。

2、做好观测记录

观测时间及人员安排:观测由建设单位组织的第三方检测机构进行,项目部技术组及测放人员及时观察。观测时间为每周观测一次,并做好记录,如发现沉降差异较大,及时上报采取相应措施。

九、总结

该工程现在竣工验收,农民已经回迁上楼,并于2017年4月9日进行了竣工长城杯的检查,总体反映良好。

此工程中采用跳仓法施工基础结构后,工期提前了约130天,节约成本(不使用补偿收缩混凝土,不掺纤维抗裂剂等项积累)约156万元;投入使用以后,没有出现各种地下室外墙裂缝现象,解决了渗漏给带来的困扰。

【参考文献】

[1]北京市地方 标准 DB11/T1200-2015 《超长大体积混凝土结构跳仓法技术规程》。

[2]王铁梦.工程结构裂缝控制-“抗与放”的设计原则及其在“跳仓法”施工中的应用[M].北京:中国建筑工业出版社,2007.