中国新兴建设开发总公司 张军良

摘要:全钢骨组合钢板剪力墙平面外刚度弱、焊接量大、超长焊缝工艺复杂,其焊接变形控制难度大,须从深化设计、安装精度控制、焊接控制等多方面采取措施,提升施工质量,控制焊接变形。

关键词:组合钢板剪力墙 钢板墙焊接 焊接变形

近年来,随着钢板剪力墙计算理论的发展和工程实践的积累,超高层结构核心筒主体剪力墙开始采用钢板剪力墙,以发挥钢材质轻、高强的特点。全钢骨组合钢板墙,即整个核心筒均采用钢板剪力墙,从而形成整体结构,最大限度的发挥钢板剪力墙结构的整体效用。组合钢板墙焊接量大、超长焊缝多和平面外刚度弱等特点,给钢结构施工带来了很大的挑战。传统的“梁柱”构件为主的钢结构施工方法,已经不能满足以“面单元”为主体的整体式钢板墙的施工,必须有进行有针对性的创新,才能有效的保障钢结构施工质量。

1.工程概况

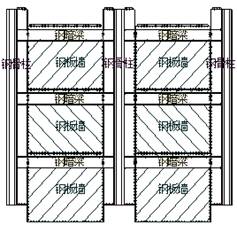

北京财富中心写字楼二期工程总建筑面积175900m2,建筑高度264m,其中核心筒采用的全钢骨组合钢板墙总高度110m,用钢量2000t(图1)。该工程为国内首次采用全钢骨组合钢板剪力墙的超高层混合结构建筑。核心筒钢板剪力墙由钢暗柱、钢暗梁、钢板墙三部分组成(图2),钢板墙东西方向宽15.1 m,南北方向宽3-5m。核心筒暗柱、暗梁、钢板墙连接节点为全熔透焊接节点,钢材材质为Q345GJC,钢板厚度为35、50、80 mm三种型号,钢板墙焊缝为单面坡口全熔透一级焊缝。

图1.全钢骨组合钢板剪力墙 图2.钢板剪力墙组成示意

2.难点分析

2.1按常规钢结构杆件安装拆分方法,该组合剪力墙应分为钢柱、钢梁、钢板墙三个结构单元分别进行加工安装,势必造成现场吊次多、效率低,安装精度难以保障,更会形成大量现场焊缝,造成较大的焊接变形。

2.2钢板墙自身平面外刚度弱(图3),钢柱及钢梁的刚度不足以对其产生较大约束,在横纵两个方向的焊缝作用下,其焊接变形主要以平面外弯曲为主,且会形成累加效应(图4)。

图3.钢板剪力墙示意平面图

图4.钢板剪力墙变形示意图

2.3通长焊缝长且数量多是钢板剪力墙的又一特点。以每节钢板墙(三层)12米高为例,一个钢板墙单元的焊缝长度超过200m,其焊接热输入量极大。超长焊缝的施焊方法是保证焊缝质量、控制焊接变形的关键环节。

3.主要施工工艺

3.1钢板墙深化设计

3.1.1钢板墙深化设计包括钢板墙单元划分和节点设计,深化设计要方便现场吊装就位,并有利于减少现场焊接量,控制焊接变形。

3.1.2单元划分原则:组合钢板墙考虑楼层层高、构件运输尺寸限制、塔吊起重能力和吊装效率等因素。每节钢板墙钢骨柱以跨越3个标准层为宜,即长度约12-15m;钢板墙由于平面外刚度较小、吊装时易变形,应单层设置,高度以4-5m为宜。

3.1.3节点设计原则:为便于钢板墙吊装就位,钢暗梁和钢板墙与钢骨柱连接的竖向焊缝应在同一条直线上,以利于垂直吊装就位。钢板墙和钢骨梁应在加工厂制作成整体,以减少现场焊接量从而减小焊接变形。

3.2组合钢板墙安装

3.2.1吊装变形验算。安装前,对钢板墙进行吊装变形验算,验算钢板墙在吊装过程中自重产生的变形,确保在可控的弹性范围内。

3.2.2吊点和吊绳的设置原则。根据经验,钢板墙吊点应尽量靠近钢板墙边缘,吊绳与水平面的夹角(α)以大于45°为宜,防止吊绳水平分力过大造成钢板墙变形(图5)。

3.3.3由于钢板墙迎风面大,钢板墙吊装就位时,可在底部设置拉绳,通过拉绳调节钢板墙位置,以方便安装,保证施工安全。

3.3.4钢板墙安装时,可先安装钢暗梁螺栓,对钢板墙进行校正,完成后,再安装钢板墙处螺栓,完成安装。

图5 钢板墙的吊装

3.3钢板墙的测量校正

3.3.1组合钢板墙体积大,跨度长,易产生变形且安装单元变形会叠加并相互干扰,必须逐节逐层控制安装校正精度。

3.3.2焊接前测量

1)测量包括钢板墙(钢柱)平面坐标、标高、垂偏、扭转和弯曲变形。

2)组合钢板墙容易在平面内发生弯曲变形,可采用“全站仪+拉线”的方式测量其变形程度,超出允许范围的进行校正。

3.3.3 焊接中测量。

焊接时,随时监测钢板墙的变形,超出允许范围时,通过调整焊接位置、焊接方向和焊接顺序的方式减小变形。

3.3.4 焊接后测量

1)采用“全站仪+拉线”法对组合钢板墙顶部进行测量,变形过大处进行矫正,以免影响上部钢板墙安装。

2)检查爬模架孔、灌浆孔、模板孔、钢筋孔和设备孔等各种孔洞位置有无偏离。

3)采用机械和火焰校正等方式对组合钢板墙变形和偏差较大的部位进行校正。

4)从钢板墙焊接完成到混凝土开始浇筑的阶段,该段时间内爬模架的顶升和上部钢结构安装可能会造成已安装的钢板墙变形,可采用全站仪对变形情况进行实时监测,一旦发现变形,及时处理。

3.4组合钢板墙焊接

3.4.1整体焊接顺序。对整片组合钢板墙采取“先钢骨柱、次钢骨梁、最后钢板墙;先中部,后四周;对称施焊”的整体焊接原则。图6即为典型组合整体式钢板墙的焊接顺序。中柱焊接时,柱两侧焊缝应同时同向对称施焊;钢板墙焊接时,两侧焊缝应先焊接一侧,待冷却收缩完成后再焊接另一侧。

图6 组合整体式钢板墙整体焊接顺序

3.4.2钢板墙焊接固定

钢骨柱(梁)焊缝焊接完成后,随后焊接钢板墙焊缝。焊接时,先在钢板墙每条焊缝位置,焊接两段200mm长的焊缝,将钢板墙固定起来,短焊缝的焊接位置可设置在每条焊缝的三等分点处。

3.4.3长焊缝的焊接。长焊缝的局部焊接采用跳焊工艺,从上往下焊接,间隔300-500mm焊接300-500mm焊缝,每小段焊缝焊满,待一轮焊接到底后,再返回未焊接区域,循环操作。如果一条横向焊缝过长,则将焊缝等分为若干段,每段焊缝各用一名焊工,同时同向施焊。

3.5变形的控制措施

3.5.1在相邻梁两榀钢板墙间增设工艺梁控制焊接变形。用工艺梁将相邻梁两榀钢板墙连接起来,利用相邻钢板墙的刚度增加约束控制焊接变形(图7)。

图7 在相邻梁两榀钢板墙间增设工艺梁

3.5.2双肢组合柱的焊接变形控制。焊接时,制作井字型工艺组合梁(图8),设置在双肢组合柱端部,约束焊接变形。

图8 井字形工艺梁控制焊接变形

3.5.3优化焊缝形式

当组合钢板墙的钢骨柱刚度较大时,可对钢板墙提供足够的约束,焊缝坡口形式可采用单侧坡口加垫板全熔透焊接的焊缝形式,以减少现场焊接量。

当组合钢板墙钢骨柱刚度较小时时,可采用安装双夹板角焊缝的焊缝形式,在钢板墙两侧同时对称焊接,减小焊接变形(图9)。

图9 钢板墙双夹板角焊缝焊接

3.5.4反变形措施控制变形。提前计算焊接变形量,焊接前,安装构件时,将构件往变形反向移位,与焊接后的变形进行抵消。

4.结束语

钢板墙因其自身的突出优势,在超高层建筑领域的应用越来越广泛。针对其“内刚外柔”的特点,必须在设计、吊装、焊接等各个阶段采取相应措施,才能更好的提升施工质量,控制由于大量焊接造成的变形。本施工工艺是以理论分析为基础,通过工程实践不断改进总结而来,希望能对类似工程的施工起到借鉴作用。

参考文献:

葛冬云、张斌、韦疆宇:中国国际贸易中心三期A阶段主楼焊接技术

[J].建筑技术,2008, 39(4):265-269.