□北京住总钢结构工程有限责任公司 史炬辉

[摘 要] 滑移施工技术的发展主要是同步控制技术的发展。近年来,液压顶推滑移技术得到了发展,其核心设备为夹轨式液压顶推千斤顶。夹轨式液压顶推千斤顶,又称为顶推机器人,具有良好的滑移平顺性以及同步滑移可控性,现已成为重大工程滑移的主流设备。

[关键词] 滑移施工技术、同步控制技术、夹轨式液压千斤顶顶推滑移

当现场施工场地不便于吊装设备行走、安装位置不便于吊装,或采用常规吊装方法所用的设备型号过大时,通常可采用滑移施工技术。滑移施工技术是利用能够同步控制的牵引或顶推设备,将分成若干个稳定施工段的结构沿着设置的轨道,由拼装位置移动到设计位置的安装技术。

滑移施工技术的发展主要是同步控制技术的发展,主要分为卷扬机牵引滑移、液压千斤顶牵引滑移与液压千斤顶夹轨顶推滑移等三个阶段。其中,卷扬机牵引滑移主要在20世纪70年代至80年代期间使用,其主要动力设备为卷扬机、滑轮组或倒链等。由于该方法难以实现同步控制,目前应用较少。

在20世纪90年代后期及21世纪初期,连续牵引千斤顶设备及同步控制系统的研发,直接推动了滑移施工技术的发展进程。液压千斤顶+钢绞线束牵引滑移技术取代了卷扬机牵引滑移技术,滑移安全性得到了较大提高。但钢绞线也是一种柔性索具,具有较大弹性,同步控制较难实现,就位精度仍然较低,对轨道基础要求也较高。而且这种滑移方式必须设置反力架,若钢绞线导向不好,还会引起“窝缸”事故,有一定的安全隐患。随后,液压顶推滑移技术得到了发展,其核心设备为夹轨式液压顶推千斤顶。夹轨式液压顶推千斤顶,又称为顶推机器人,具有良好的滑移平顺性以及同步滑移可控性,现已成为重大工程滑移的主流设备。

北京城市副中心行政办公区A3E楼屋面钢结构工程就是基于上述原因,采用了夹轨式液压顶推千斤顶为动力的同步滑移施工技术。

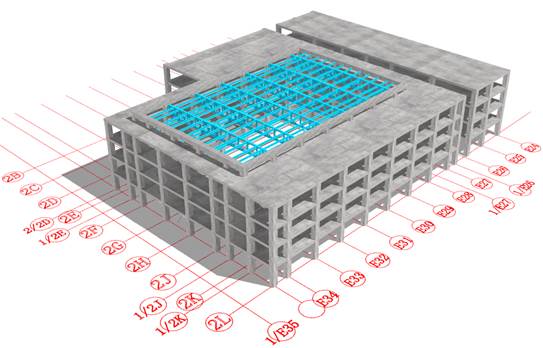

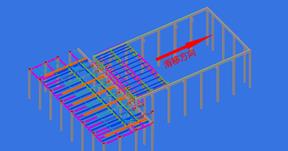

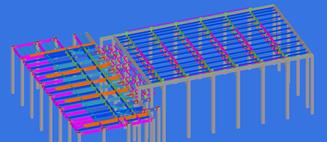

北京城市副中心行政办公区A3E楼屋面为6榀钢桁架结构,跨度33.6米,单榀重量约46吨。主桁架为变截面H型桁架,桁架上、下弦之间有H型钢连系梁。桁架间距8.4米,两端支承在19.1米标高的混凝土柱牛腿上,桁架边跨标高20.6米,钢结构总重约为370吨。

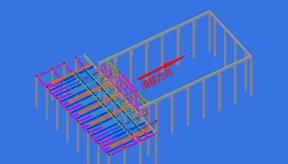

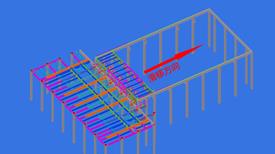

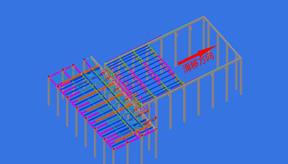

屋面钢结构示意图如下:

屋盖桁架结构轴侧图

内部仰视图1 内部仰视图2

本工程滑移钢结构包括6榀钢桁架及桁架间的连系杆件,钢桁架为上弦支撑,上弦高度为20.6米,支撑结构为框架混凝土柱。根据现场实际情况,施工采用“辅助平台拼装、整体累积滑移”的安装方式,逐步完成6榀钢桁架及桁架间的连系杆件的组拼、滑移、就位,滑移重量约为360吨。

按照桁架结构布置特点及滑移施工工艺的要求,屋顶桁架滑移施工拟采取“整体累积滑移”的施工工艺,即在屋顶楼面上E27~1/E27轴线位置搭设拼装胎架(屋顶部分框架梁、柱,女儿墙后做),最先开始在E27轴线胎架处拼装E33轴线桁架,利用“液压同步顶推滑移”系统将桁架结构累积整体滑移到设计位置。

桁架结构滑移施工共设置2组滑移轨道,分别设置于屋顶2结构的1/2E轴线和1/2J轴线附近。滑移轨道设置在柱顶混凝土梁上(标高为20.6米)。

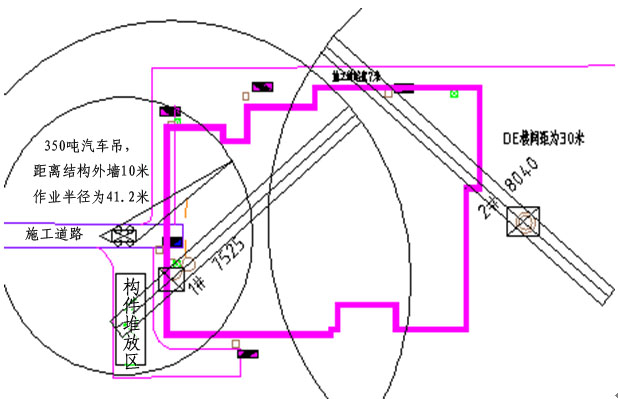

结合本次施工的具体情况,施工范围为(E28-E33/(1/2E-1/2J)轴范围内的6榀桁架及桁架间连接钢梁,标高20.6-23.6米。以屋面6榀桁架为主,长度33.6米,受运输长度的限制,分三段运输,现场搭设安装平台拼装桁架,并安装好6榀桁架间次梁,整体累积滑移。经过对钢构件重量进行分析,采用一台350吨汽车吊进行桁架拼装作业,现场设两台塔吊配合进行钢次梁吊装。

受现场场地条件的限制,构件只能从建筑物西侧堆放,并起吊至拼装平台位置。

吊装设备现场平面布置图:

具体拼装、滑移位置如下图:

A3E楼屋面钢结构施工分为五个阶段:

第一阶段:现场预埋件的安装

根据土建施工进度,依次进行埋件安装。先安装桁架下弦与混凝土结构之间连接次梁的埋件,再进行钢结构球型支座埋件安装,最后安装桁架上弦与混凝土结构之间连接次梁的埋件及现场滑移所需埋件。

第二阶段:现场安装平台搭设及滑道铺设

在桁架拼装前,进行桁架拼装平台的搭建并按照施工图纸进行滑道铺设,为桁架拼装及滑移做好施工准备。

第三阶段:构件进场拼装及滑移设备安装

桁架分段进场后,使用汽车吊将分段的桁架吊至拼装平台进行组拼,组拼后进行焊口探伤,探伤合格后将顶推设备与桁架连接好并对顶推设备进行现场检查,为桁架滑移做充分准备。

第四阶段:整体滑移部分施工

运用现场与桁架相连的顶推设备进行桁架整体累积滑移,所有桁架滑移到指定位置后对桁架整体进行卸载就位。

第五阶段:剩余次梁的安装

滑移部分桁架整体就位后,待土建与屋面钢结构连接部分施工完成后,利用现场塔吊对剩余次梁进行安装。

⑴ 滑移轨道预埋件

滑移轨道需在土建施工时首先进行预埋板的预埋工作。预埋板宽度200mm,长300mm,厚度为14mm,材质为Q235B,每间隔450mm设置一块。锚筋直径为20mm,等级不低于HRB400。预埋板设置要求位置准确,其精度偏差应满足下表要求。

|

项 目 |

允许偏差(mm) |

|

标 高 |

±3.0mm |

|

水平度 |

|

|

轴线位置 |

10.0mm |

预埋件大样图

⑵ 滑移轨道

滑移轨道下表面标高为柱顶标高,滑移轨道共两条,分别布置在1/2E轴线和1/2J轴线。滑移轨道从E27轴线到E33轴线设置,E27轴线处伸长0.4m,E33轴线处伸长0.8m,单条滑移轨道长51.6米。

滑移轨道中心线与梁中心线重合。轨道由16a槽钢及侧挡块组成。16a槽钢与埋件焊接固定,滑移过程中起到承重及导向作用。侧挡块规格为20×40×150mm(材质Q235B),焊接在16a槽钢翼缘两侧,起到抵抗滑移支座推力以及水平力作用。侧挡块焊缝采用双面角焊缝,焊脚高度不小于10mm。

16a槽钢 侧挡块详图 滑道剖面图

滑道轨道(实景)

2.顶推连接件体系

⑴ 连接耳板

耳板与加劲板做成一块,在滑移过程中起到连接滑移支座和顶推器的作用。耳板使用厚度20mm的钢板(Q345B),耳板详图如下:

耳板详图 钢滑块详图

⑵ 顶推滑块

水平滑移过程中,应严格防止出现“卡轨”和“啃轨”现象的发生。在滑道和滑移支座设计时,应充分考虑预防措施。将滑移支座前端(滑移方向)设计为“雪橇”式,并将其两侧制作成带一定弧度的型式。通过以上设计,可以有效防止滑移支座因滑道不平整卡住—“啃轨”的情况出现。滑块采用规格为HN200×100×6×8的型钢(材质为Q235B)和10mm厚钢板(材质为Q235B)制成。

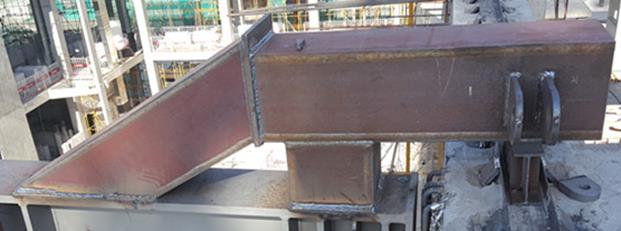

滑移连接结构体系(含滑块、连接耳板、连接件实景)

3. 液压顶推及同步控制体系

本工程中液压同步滑移施工的主要设备如下表:

主要液压顶推设备表

|

序号 |

名 称 |

规 格 |

型 号 |

设备单重 |

数 量 |

备注 |

|

1 |

液压泵源系统 |

18kW |

YS-PP-15 |

1.45t |

2台 |

|

|

2 |

液压顶推器 |

50t |

YS-PJ-50 |

0.2t |

4台 |

|

|

3 |

高压油管 |

31.5MPa |

标准油管箱 |

|

2箱 |

|

|

4 |

计算机控制系统 |

32通道 |

YS-CS-01 |

|

1套 |

|

|

5 |

传感器 |

锚具、行程、油压 |

|

|

4套 |

|

|

6 |

对讲机 |

摩托罗拉 |

|

|

4台 |

|

YS-PJ-50型液压顶推器(夹轨式液压顶推千斤顶)

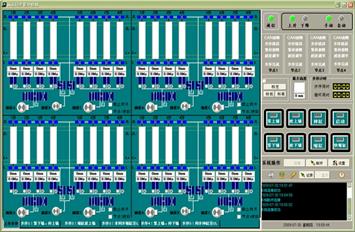

YS-PP型液压泵源系统 液压同步滑移计算机控制系统人机界面

4. 液压同步顶推器工作流程

|

|

|

第一步:液压顶推器顶紧装置安装在滑道上,靠紧侧向挡板;主液压缸缸筒耳板通过销轴与被推移结构连接;液压顶推器主液压缸伸缸,推动被推移结构向前滑移。 |

|

|

|

第二步:液压顶推器主液压缸连续伸缸一个行程,顶推被推移结构向前滑移一端距离 (一个步距)。 |

|

|

|

第三步:一个行程伸缸完毕,被推移结构不动;液压顶推器主液压缸缩缸,使顶紧装置与滑道挡板松开,并跟随主液压缸向前移动。 |

|

|

|

第四步:主液压缸一个行程缩缸完毕,拖动顶紧装置向前移动一个步距,一个行程的顶推滑移完成,从步序1开始执行下一行程的步序。 |

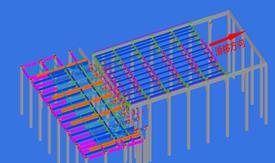

1.滑移轨道设置完成后,在E27轴线胎架上拼装E33轴线桁架,安装滑移支座、顶推节点和第一组顶推设备;设备调试完成后,将已拼装完成的桁架结构向E34轴线滑移4.2m;

桁架拼装(实景)

第一榀桁架滑移就位

2.在E27轴线胎架处拼装E32轴线桁架,并拼装E32轴线桁架和E33轴线桁架之间的水平支撑,安装滑移支座,顶推节点;

3.将已拼装完成的桁架结构向E34轴线滑移一个跨距8.4m;

第二榀桁架滑移就位

4.在E27轴线胎架处拼装E31轴线桁架,并安装E31轴线和E32轴线的水平支撑,安装滑移支座;

第三榀桁架滑移就位

5.将已拼装完成的桁架结构向E34轴线滑移一个跨距8.4m;

6.当完成第四榀桁架组拼和水平支撑的安装后,将其推至1/E27轴并安装第二组顶推设备,而后重复步骤5、步骤6,完成E28~E30轴线桁架和水平支撑的安装和滑移;

第五榀桁架滑移就位

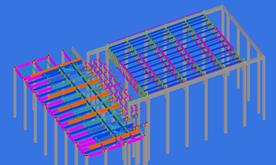

7.安装桁架支座,拆除顶推设备、滑移支座、滑移轨道、胎架等,将桁架结构落位,完成滑移安装;

第六榀桁架滑移就位

8.滑移施工完成后,待土建将剩余部分混凝土结构浇筑完毕,进行钢结构剩余次梁安装,安装后总效果图如下:

五.卸载

滑移到位后,须将桁架落到支座上。桁架卸载滑移流程如下:卸载过程采用自E33轴线到E28轴线处桁架分6次逐步卸载,每榀桁架为一个卸载单元,具体工艺如下。

1.滑移到位后,如下图;

2.割除部分槽钢、钢滑块、耳板,割除整根拉杆;

3.安装牛腿(材质为Q235B);

4.安装25吨千斤顶,千斤顶伸长至牛腿;

5.割除槽钢,钢滑块;

6.卸载,桁架支撑在支座上,完成桁架卸载作业;

六.技术应用总结

本工程整体累积滑移施工,从2017年5月2日开始第一榀拼装到5月13日第六榀滑移就位,历时12天。由于是首次进行钢桁架整体累计滑移施工,项目部人员边施工边总结,逐步掌握了整个滑移施工流程和关键施工工艺,施工进度也从第一榀用时4天,提高到最后两榀一天滑移一榀。

通过工程实践总结,液压顶推滑移桁架整体设置于轨道表面,利用轨道作为承力点,能够自行连续累计推进结构前移,具有体积小、推力大、同步控制精度高、受场地条件影响小等优点。其特点具体归纳为以下几点:

1.与卷扬机钢丝绳(钢绞线)牵引不同,顶推滑移启动和制动时,不会出现推进构件抖动或颤动,被推构件滑移过程平稳,推进力度、速度可测可控。计算机系统通过传感器检测液压顶推器的推进力度、推进速度,控制两轨道上各个推进器的协调同步,当出现同步偏差、意外超载等现象时,系统会及时反映并可相继做出调整,从而实现滑移过程的安全可靠;

2.液压顶推滑移时,与牵引滑移方式不同,液压顶推器与被推结构间为刚性连接,对滑移跨度大、榀数多、重量沉的屋架结构来讲,同步控制较好,滑移构件的就位精度较高;

3.液压顶推系统在实施滑移作业时,其设备体积小、重量轻,可扩展组合、多点推拉,适用施工范围较广;

4.顶推滑移启动、制动时的加速度很小,不会产生明显的动荷载,使得滑移临时支承设施用量明显减少。

同时,本工程中,液压顶推滑移技术工艺控制要点包括:

1.重点考虑滑移构件的深化设计,一要满足滑移构件有足够的刚度达到施工滑移要求,二要尽量减少滑移构件现场组拼难度、焊接量,充分实现滑移施工质量高、速度快的技术优势;

2.重点关注滑移拼装平台关键点设计,滑移构件的预起拱支点和起滑摩擦点的结构设计;

3.铺设强度及刚度均满足要求的滑移专用轨道,重点关注滑移轨道的轨距、平行度、标高差,以及滑块挡板的起点位置同步性和滑块安装间距的累计误差(确保滑移构件滑移过程中,两端的滑移同步性);

4.通过计算机控制系统实现多点顶推时的同步控制;

5.顶推滑移到位后,设计适宜可靠的卸载方式,也是安全、顺利施工的关键。

总之,本工程应用夹轨式液压千斤顶同步控制顶推滑移技术,在整个整体累积滑移过程中,滑移构件平稳安全移动、同步工作状态良好,实现了整体累计滑移施工安全、高效的施工效果。

参考文献

王宏 大跨度钢结构施工技术 319—337