□中国建筑一局(集团)有限公司 刘小光 雷勇 张小凯 兰贵荣

摘要:本文以实际工程为例,介绍了定型组合木模板施工的工艺流程以及操作要点,分析了该项施工技术的优点以及创造的经济效益。

黄台社区城中村改造居民生活保障用房项目一期工程位于济南市天桥区小清河北路以北,建筑面积34万平方米,分为A、B两区,其中A区由中国建筑一局(集团)有限公司施工总承包,建筑面积约17.5万平方米,框架剪力墙、框筒结构,其中裙房共9层,地下2层,地上7层;主楼24层,结构总高度99.9m。在熟悉图纸的过程中我们发现,该工程梁的尺寸、柱子的尺寸型号基本一致。结合多年的施工经验,我们打破常规,提出定制“定型”模板,加大模板的周转使用次数,从而降低成本。为验证此方案的可行性,项目部多次开会讨论,进行对比分析及施工的可行度研究,并对模板厂家的经济、技术实力等进行考察,最终确定实施此方案。

1、定型模板的设计、施工与安装

1.1定型模板设计

将梁模板设计成一种尺寸型号,调整可调梁模板,用于宽度相同、厚度不同的梁体施工中,包括梁侧模板和梁底模板,其特征为:梁侧模板和梁底模板均为工厂加工制作的标准模板;梁底模板固定在梁两侧模板之间,高度可调,其底部与底部支撑台面之间设有高度调节木方;高度调节木方的厚度为标准梁体和非标准梁体的厚度差;梁侧模板外侧设有木方肋板,最底部的木方肋板固定在底部支撑台面上。柱、板模板通过深化设计,成为一种型号尺寸,采用整拼整拆,可避免材料浪费。

1.2定型模板安装

定型梁模板根据高度调节木方可以平躺放置,此时其横截面的宽度为标准梁体和非标准梁体的厚度差。

高度调节木方也可以侧立放置,此时其横截面的长度为标准梁体和非标准梁体的厚度差。

高度调节木方至少包括两块,分别位于紧贴两侧的梁侧模板,可以进一步防止漏浆发生。

高度调节木方、木方肋板的横截面尺寸相同,均为95mm*45mm,方便工厂定制加工。

梁侧模板和高度可调梁底模板所在的钢筋混凝土楼板厚度为100mm、120mm、180mm。

在组织施工时,先将定型梁模板和定型木方肋板运至现场加工棚进行预制加工,将梁侧模板与木方根据不同楼板厚度(100mm、120mm、180mm)计算出木方与梁侧模板交叉和外露的尺寸,用铁钉钉牢,即将梁侧模板与木方加工成整体后运至楼层上,与配套的梁底模板再进行拼装组合,完成梁模板的拼装。

柱、板模板根据深化设计好的钢筋混凝土现浇柱、楼板尺寸,将整块模板直接与梁模板拼装,形成整体性良好的梁板柱模板,无需在办公室进行模板拼图以及在加工棚进行模板切割、压刨、裁边等工序。

1.3定型模板施工

1.3.1工艺原理

通过变换梁底木方与梁侧梁底模板位置,来调整不同楼板板厚相同梁截面尺寸的模板拼装,降低材料成本、节省项目工期、保证施工质量、满足施工要求。

1.3.2工艺流程及操作要点

对施工图纸进行深化设计—厂家定制模板—模架搭设—次龙骨铺设—粱模拼装—顶板模板铺设—柱模板铺设。

1.3.3操作要点

板模板采用统一定尺加工的839x1830x15mm(厚)模板3块,使得次梁与主梁、次梁与次梁之间的板模板只采用一种型号模板即可。这样,任何小块模板(839x1830)在本工程内(标准模块)任何区域均可使用,可最大限度地减小工人在操作中的误配,从而提高工效。

采用定型化模板在支模架搭设时,在100mm、120mm、180mm楼板厚的梁底时,相同的梁可以采用统一高度搭设。

利用变换梁底木方、梁侧梁底模板位置和方向,来调整不同楼板厚相同梁截面尺寸的模板拼装。

梁板模板铺设完毕后,最后用定型柱模板封闭钢筋混凝土柱,形成完整的梁板柱模板体系。

2、定型木模板优点分析

2.1.本工程所使用木模板为厂家加工定做,项目部在材料质量方面严格把控,对加工过程进行跟踪,可以有效保证定型模板的出厂质量。定型模板整体稳定性好,其材质远远优于传统施工用木模板。

2.2.施工过程中根据结构特点,组合选用定尺模板并编号,施工中无需切割、压刨、裁边等工序,集中调运、堆码、安装,整拼整拆,降低了对木工作业人员的技术要求,可大幅度减少人为因素造成的模板拼缝过大、拼接不齐、错台等现象。定型模板的使用使结构边角处的拼缝、加固更为精细严密,避免了混凝土跑浆、漏浆、孔洞、蜂窝、麻面等质量缺陷。在混凝土浇筑过程中,强度高、刚度大、整体稳定性好的定型组合木模板体系可将变形控制在1-5mm范围内,从而大大提高了混凝土的外观质量。

2.3.定型木模板通用性强,构造简单,制作方便,易于装拆,尤其是在结构施工梁板柱截面尺寸型号基本一致的情况下,可大大提高工作效率,加快施工进度,减少劳动力的投入,加之周转率高,可以节省大量模板,增加了经济效益。

3、定型木模板系统的实例分析

施工工艺、施工方法及结构主体质量对比分析

|

项目对比 |

定型化组合模板 |

传统915x1830mm木模板 |

对比优势 |

|

施工工艺及施工方法对比 |

无需使用对拉螺栓、穿墙PVC套管、步步紧等材料,模板无需打孔、无需清理面部。 |

需使用对拉螺栓、穿墙PVC套管、步步紧等材料,模板需打孔、梁板柱面拆模后需清理。 |

施工工艺流程及施工方法简单化。 |

|

施工效率对比 |

梁板柱使用定型化模板,无需裁切、压刨等工序,一个工人每天可施工至少30-35平米木模板。 |

梁板柱模板,用传统材料加工,需要切割锯裁切、压刨、尺寸拼装等施工工序,一个工人每天施工15平米木模板。 |

施工效率至少提高2倍,人工费节约50%。 |

|

结构实体表观质量 |

主体表面光洁,垂直度、平整度满足规范规定要求,梁板柱无PVC管及孔洞。 |

梁板柱有PVC管及孔洞,后期需要灌浆修补、找平,柱子误差大。 |

尺寸标准,表观质量高,无需修补处理。 |

|

材料周转次数 |

使用定型化组合模板,模板不需要打孔,提高周转效率。本工程两套模板平端,大幅度加快了施工进度。 |

模板打孔,周转次数低,传统模板方法加固受力不均匀,模板容易损坏。 |

大幅度节约梁板柱模板用量。 |

4、成本测算与分析

4.1裙楼柱举例分析(700x700mm钢筋混凝土柱成本测算与分析)

使用定型化模板:

700x700mm柱子1个,高度5.1m,使用工厂加工定做的定型化木模板700x1830mm,柱子四个面,总共使用4x5100/1830=12块,裁剪剩下700x390mm定型化模板4块废料,可以切割成350mm宽x700mm长梁底模板4块,剩余废料尺寸为40mmx700mmx4块=0.112平米废料(定型模板单价按45元/㎡计算)。

材料费用=12*0.7*1.83*45=691.74元-0.35*0.7*4块*45=647.64元

使用传统915x1830mm木模板:

总共使用4x5100/1830=12块,裁剪剩下(915-700)x1830=215mmx1830mmx12块=4.72平米传统木模板废料(传统模板按照39元/㎡计算)。

材料费用=12*0.915*1.83*39=783.64元

在不考虑人工切割传统木模板所增加人工费用以及模板裁剪废料残值的情况下,定型化模板按一层柱子考虑配模板,传统化模板按照二层柱子考虑配模板,裙楼每层柱子为300个,计算如下:

定型化模板产生的材料费用=647.64*300=194292元;

传统化模板产生的材料费用=783.64*600=470184元;

总共节省柱模板材料费=470184-194292=275892元。

4.2主楼柱案例分析(1000x1000mm钢筋混凝土柱成本测算与分析)

按普通模板周转5次、定型化模板周转8次考虑,传统模板需要配置5层柱模板,定型化模板需配置3层柱模板,节省了2层柱模板。在不考虑裁剪废料残值的情况下,每层柱子17个,层高3.8m,简化计算得出:

节省材料费用=2*17*1*3.8*4*39=20155.2元

4.3板举例分析

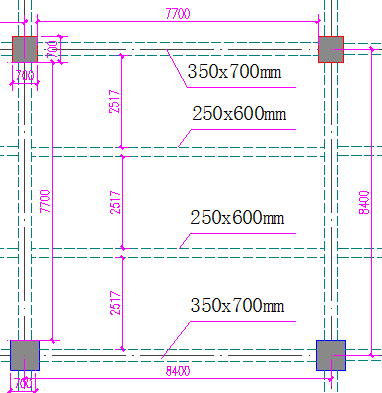

本工程板结构图纸经过项目部多次研究与讨论,发现主梁之间板尺寸为2500mm、2550mm、2500mm,见下图:

以四个柱子及两条主梁和两条次梁为一个单元所包含的三块板尺寸非常接近,经与设计院沟通后,调整两条结构次梁的位置,使得次梁与主梁之间、次梁与次梁之间的净空尺寸为同一个尺寸2517mm,见下图:

板模板采用统一定尺加工的839x1830x15mm(厚)模板3块,满足了次梁与主梁、次梁与次梁之间板模板只采用一种型号模板的要求。这样一来,任何小块模板(839x1830)在本工程内(标准模块)任何区域均可使用,最大限度地减小了工人在使用中用错后重新配模的失误,提高了工效。

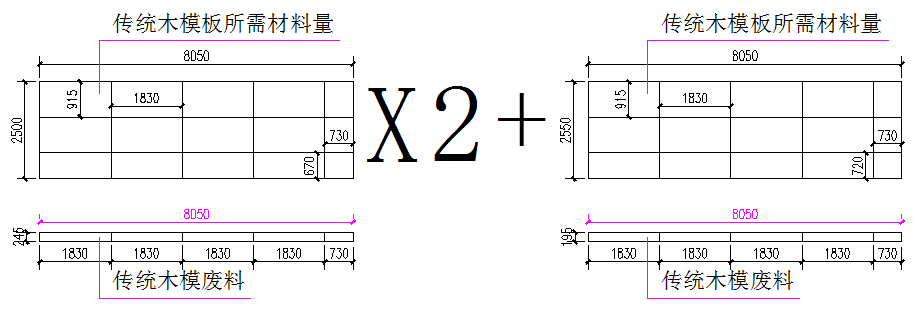

4.3.1使用工厂加工定做的定型化木模板,一个单元所需定型化模板共45块,经过对模板深化设计后,剩余废料为839mmx20mmx15mm(厚)9块,见下图:

定型化模板材料费用=2.517*8.05*45*3+0.02*0.839*45*9=2742.15元

4.3.2使用传统木模板,一个单元所需传统木模板共45块,剩余废料为245mmx1830mmx15mm(厚)8块+245mmx730mmx15mm(厚)2块+195mmx1830mm 4块+195mmx730mmx15mm(厚)1块+0.915x1.1x15mm(厚)9块,见下图:

传统模板材料费用=(2.5*8.05*2+2.55*8.05*1+0.245*8.05*2+0.195*8.05*1)*39+0.915*3*1.1*3*39=2938.68元

总共节省材料费用=(2938.65-2742.15)*120*2=47160元。

4.4梁案例分析

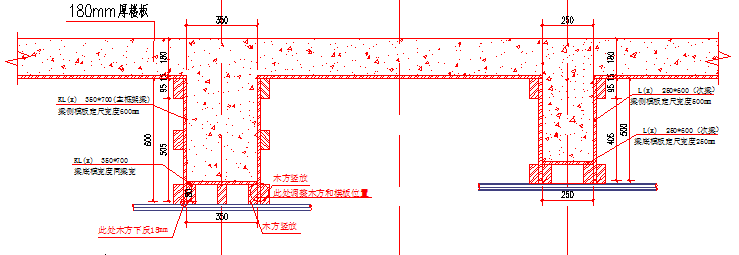

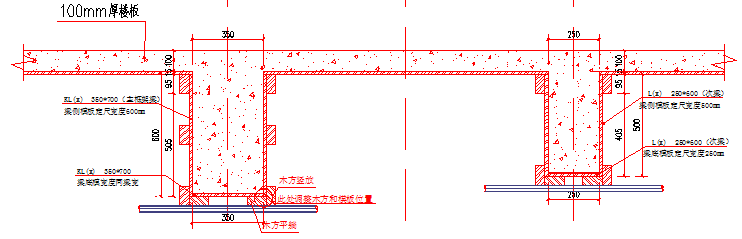

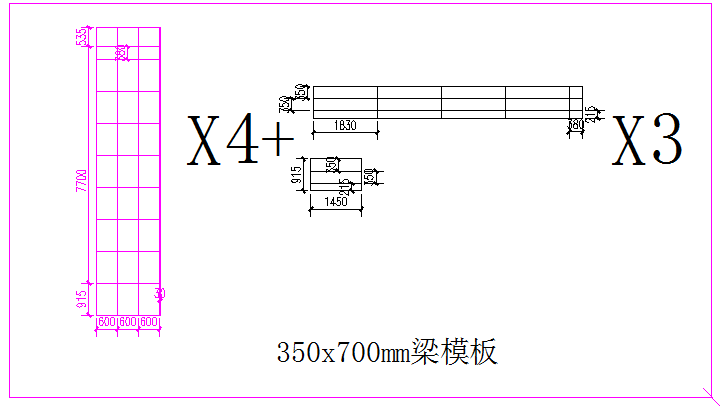

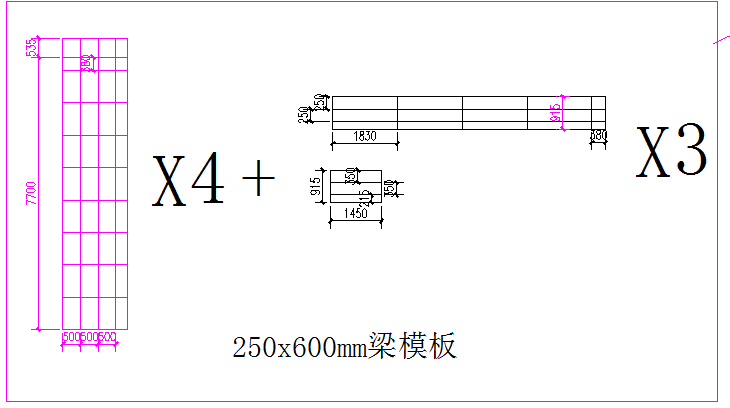

本工程梁结构图纸经过项目部多次研究,发现梁尺寸大多为350x700mm、250x600mm,板厚为100mm、120mm、180mm,以四个柱子及两条主梁和两条次梁为一个单元,经过梁模板设计分析,将350x700mm梁侧模板尺寸统一调整为600mm高,250x600mm梁侧模板尺寸统一调整为500mm高,梁底模板尺寸统一调整为350mm和250mm宽。见下图:

上图中,350x700mm结构梁的梁侧模板加工成统一定型化尺寸600mmx1830mmx15mm(厚)2块,梁底模板为350mmx1830mmx15mm(厚)1块;250x600mm结构梁的梁侧模板,加工成统一定型化尺寸500mmx1830mmx15mm(厚)2块,梁底模板为250mmx1830mmx15mm(厚)1块。

4.4.1使用定型化木模板,按照三个单元计算所需总量见下图:

所需总费用 =(12*0.6*7.7+0.35*7.7*6+0.5*7.7*12+0.25*7.7*6)*45

=5821.2元

4.4.2使用传统木模板,按照三个单元计算所需定型化模板。见下图:

所需材料费用=(1.83*4+0.915*3+1.83*4+0.915*3)*8.235*39=6465.05

本工程梁模板按两层考虑,总共节省材料费用=2*(6465.05-5821.2)*120/3+(1.45*0.215*3+1.45*0.415*3)*80*39=60058.36元

在不考虑增加切割人工费的以及缩短工期的前提下,预计增效如下表:

|

序号 |

项目名称 |

传统模板成本(元) |

定型化模板成本(元) |

策划后增效(元) |

备注 |

|

1 |

裙楼柱模板 |

470184 |

194292 |

275892 |

传统模板单价39元/㎡,定型化模板45 元/㎡ |

|

2 |

主楼柱模板 |

50388 |

30232.8 |

20155.2 |

|

|

3 |

裙楼板模板 |

705276 |

658116 |

47160 |

|

|

4 |

裙楼梁模板 |

525754.36 |

465696 |

60058.36 |

|

|

合计 |

|

|

|

403265.56 |

|

由于定型组合木模板成型后不需再进行模板配模,本工程基本没有再次配模的材料浪费,木方固定在模板上与模板一起周转,没有再次配模的材料损耗,减少了拆装的铁钉打孔,增加了模板及木方周转次数。经测算,散支散拆方案计划的周转次数一般是在3-4次,而定型模板的周转次数一般能达到7-8次。此项策划正在施工中。

5、结语

本项目采用定型组合木模板施工技术后,拆模前:

拆模后,柱墙梁板表面光滑平整,效果如下图:

拆模后,柱墙梁板表面光滑平整,效果如下图:

各项指标均达到准清水混凝土要求,二次结构可采用不抹灰或者薄抹灰施工。就设计安全而言,不抹灰或薄抹灰,可减轻楼体自重,相应减弱地震作用力,使结构抗震能力增强。

总之,针对类似结构的高层建筑,采用定型组合木模板施工技术,在技术及经济上都是可行的。一是由于定型模板规格统一,拼缝对称且精密,混凝土成型效果美观;二是定型模板不易开胶,可提高模板的周转率;三是工序上减少了模板切割次数,大大降低了工人的劳动强度,提高了功效,降低了人工费;四是从成本上分析,节约了模板、水泥、砂的原材耗用以及抹灰用工,工程进度每层缩短1-2天,进而缩减室内装修工期,节约总工期,具有良好的经济效益和社会效益。