□北京城乡建设集团工程承包总部 张 顼 王继生 沈海利

【摘要】 本文通过对目前装配式结构施工的难点分析,提出装配式剪力墙安装的要点,并分别对吊具的选择、预制叠合板的安装、预制墙板的安装等关键因素进行分析与研究,在充分考虑各工序之间施工关系的前提下,对各施工阶段关键节点提出了较为可行的施工方法,并在实际工程中加以应用。

随着国民经济的快速发展以及城镇化进程的加快,建筑业面临着农民工的老龄化及流失率高的普遍问题,越来越多的曾经技术成熟的农民工年龄逐渐增大,已不再适应高强度的施工作业;同时,许多年轻的进城务工人员又不愿意从事工作环境相对恶劣的建筑行业,以至全国多地出现了建筑行业的“用工荒”。

装配式剪力墙结构,采用大量水平和垂直的预制混凝土构件,包括预制楼板、预制墙体、预制楼梯等,通过“搭积木”的方式将建筑物建成,并经工程实践形成本工法。这一方法的主要优势是提高了观感质量,缩短了施工工期,节省了周转材料,更为重要的是由于大型吊装机械的应用,使得劳动力的使用数量大大减少,可有效地缓解“用工荒”的压力,具有良好的经济效益和社会效益。

1 预制构件吊具的选择

装配式剪力墙由于其特殊性需要大量的吊装工作,吊具在其中扮演着重要的角色。任何吊具在选定前,都需要根据构件的特点,对吊具本身的受力、吊点的受力进行验算分析,以保证构件在吊装过程中不断裂、不弯曲、不发生变形。

1.1 预制叠合板吊具的选择

由于预制叠合板一般厚度较小,为保证其在吊装过程中不发生断裂,需要提前进行吊点的受力平衡计算,并将吊环提前预埋在叠合板上。通过统计不同叠合板吊点的位置,选择可调节、刚度好并且能适用于所有叠合板构件的水平吊梁。

1.2 预制墙体吊具的选择

由于墙体吊点的埋设难免出现误差,使用普通吊具容易导致预制墙体在起钩后出现一边高一边低的情况,这就给预埋钢筋插入套筒造成了直接的困难。为此,可在较短绳的一端或两端使用倒链(手动葫芦),随时可以调整墙体的平衡。

2 预制叠合板安装要点

预制叠合板的安装阶段,要利用独立钢支撑控制安装标高,使用板缝支模保证现浇节点的整体性,其中在本阶段的预留预埋工作,是预制叠合板安装阶段的研究重点。

2.1 独立钢支撑的布置

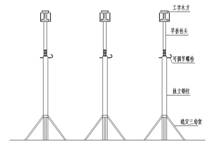

顶板支撑体系采用组装方便的独立支撑体系。独立支撑由工字木方、早拆柱头、独立钢支柱和稳定三脚架组成,施工前应对其布置进行深化设计,保证在足够承受荷载的前提下节省材料。

安装叠合板前利用独立钢支撑上端的可调节顶托,将工字木方直接调至板底设计标高位置处。

工字木方的布置应垂直于预制板的桁架。木方上皮标高即叠合板的下皮标高,吊装前应仔细抄测;独立钢支撑的间距应根据叠合板的厚度与布置、现浇层的厚度与板缝的宽度等诸多因素进行深化设计,保证各支撑点受力均匀且满足荷载要求。见图1。

图1独立钢支撑示意图

2.2 叠合板间板缝支模

在叠合板校正完成后,墙体与顶板的缝隙采取吊帮支模,由水泥钉固定牢固或用支顶方式加固。要保证模板接缝严密,防止漏浆。

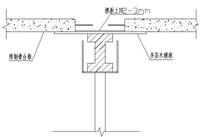

叠合板的板带接缝部位使用独立钢支撑支设模板。板带部位模板应向上凹入2~3mm,见图2,以保证顶板接缝处的混凝土观感质量。

图2 板带接缝部位向内凹入2-3mm

2.3 叠合板安装过程中的预留、预埋

2.3.1. 地脚螺栓预埋

地脚螺栓的作用是固定墙体的斜支撑。在叠合板就位后预埋地脚螺栓,主要是为了避免线管和钢筋遭到破坏。其做法为:

(1)预制楼板上放线确定各个地脚位置;

(2)将焊接有螺栓的预埋扁铁就位;

(3)在螺栓外露的部分上采用保护措施,避免在浇筑混凝土时污染螺栓。

2.3.2. 利用定位钢板精调纵向钢筋位置

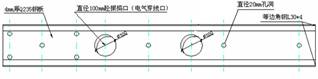

为了确保预制墙板安装快捷、迅速,在顶板混凝土浇筑前,应使用钢筋定位控制钢板调整纵向钢筋的位置。

钢筋定位控制钢板根据墙板灌浆套筒的位置加工,所开孔洞比钢筋直径大2mm,确保定位钢筋位置准确;为使混凝土浇筑时方便灌入和振捣,以及电气专业的管线预留,各专业应配合确定定位控制钢板100mm的灌入振捣口的位置。在浇筑混凝土前将纵向钢筋露出部分包裹胶带,避免浇筑混凝土时污染钢筋接头。在预制墙板吊装前去除插筋露出部分的保护胶带,并使用钢筋定位控制钢板对插筋位置及垂直度进行再次校核,保证预制墙板吊装一次完成。见图3。

图3钢筋定位控制钢板深化设计图

3 预制墙板安装要点

预制墙板安装期间要重点解决灌浆灰饼的布置、加快墙体吊装速度以及连接套筒灌浆等问题。

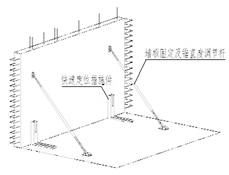

3.1 灌浆灰饼的布置

预制墙板之间利用纵向钢筋与灌浆套筒连接,吊装之前在预制墙板和现浇墙板之间留置灌浆区。灌浆时,由于需灌浆面积较大、灌浆量较多、灌浆所需操作时间较长,而灌浆料初凝时间较短,无法保证灌浆饱满充实,故需对一个较大的灌浆结构进行人为的分区操作,保证灌浆操作的可行性。见图4。

图4 灌浆料灰饼分仓示意图

灌浆分仓灰饼同时起着控制标高的作用,所以在制作时要控制好灰饼高度及灰饼平整度,保证预制墙板安装在正确的标高上。

3.2 利用快速定位构件解决吊装速度问题

3.2.1快速定位构件设计思路

快速定位构件利用槽钢和钢板焊接而成,吊装时将拧在墙板上两侧斜支撑的螺栓插入快速定位措施件豁口中,墙板缓慢随豁口槽下落就位,就位后确保预留钢筋插入到吊装墙板的灌浆套筒中。快速定位措施件豁口设计时,根据墙板斜支撑的螺栓栓杆直径,要求豁口成“V”型,确保豁口的最下端与螺栓栓杆直径同宽。

3.2.2优化快速定位构件与墙体斜支撑的联系

墙体斜支撑是用来连接预制墙板和现浇板上的连接件,通过调整斜支撑螺栓,保证墙板的水平垂直度。由于要尽量减少在叠合板安装阶段的地脚螺栓预埋数量,因此将快速定位构件的螺栓和短杆斜支撑的螺栓合并为一个,在预制墙板初步就位后,利用固定可调节斜支撑螺栓杆进行临时固定,待长杆斜支撑固定完毕后立即将快速定位措施件更换成短杆斜支撑,方便后续墙板精确校正。见图5。

图5 快速定位构件与墙体斜支撑

3.2.3预制墙板精调

墙板安装精度利用长短斜支撑调节杆,在垂直于墙板方向、平行于墙板方向以及墙板水平线进行校正调节,调节要求按照预先控制线缓慢调节,具体调节校正措施如下:

(1)平行墙板方向水平位置校正措施:通过在楼板面上弹出墙板控制线进行墙板位置校正,墙板按照位置线就位后,若水平位置有偏差需要调节时,则可利用小型千斤顶在墙板侧面进行微调。

(2)垂直墙板方向水平位置校正措施:利用短斜撑调节杆进行微调,来控制墙板的水平位置。

(3)墙板垂直度校正措施:待墙板水平就位调节完毕后,利用长斜撑调节杆,对墙板顶部的垂直度进行微调。见图6。

图6 墙体斜支撑调节示意图

3.3 连接套筒灌浆

连接套筒是利用高标号的灌浆料将上下两层的纵向钢筋连接成整体,从而将整个装配式结构连接成整体的节点。作为竖向构件主要连接节点,连接套筒的灌浆工作无疑是装配式剪力墙结构施工中极其重要的一环。见图7。

图7 连接套筒构造示意图

3.3.1灌浆料的拌合

(1)灌浆料与水拌合,以重量计,加水量与干料量为标准配比,拌合水应经称量后加入(注:拌合用水采用饮用水,水温控制在 20℃以下,尽可能现取现用)。为使灌浆料的拌合比例准确并且在现场施工时能够便捷的进行灌浆操作,现场应使用量筒作为计量容器,根据灌浆料使用说明书加入拌合水。

(2)搅拌机、搅拌桶就位后,将灌浆料倒入搅浆桶内加水搅拌,加水至约 80%水量搅拌 3-4 分钟后,再加所剩约 20%水,搅拌均匀后静置稍许,排气,然后进行灌浆作业。灌浆料通常可在 5℃~40℃之间使用,初凝时间约为 15min。为避开夏季一天内的温度过高时间和冬季一天内的温度过低时间,保证灌浆料现场操作时所需流动性,延长灌浆的有效操作时间,夏季灌浆操作时要求灌浆班组在上午十点之前、下午三点之后进行,并且保证灌浆料及灌浆器具不受太阳光直射;灌浆操作前,可将与灌浆料接触的构件洒水降温,改善构件表面温度过高、构件过于干燥的问题,并保证以最快时间完成灌浆;冬季灌浆料操作要求室外温度高于 5℃时才可进行。

3.3.2套筒灌浆的操作

(1)灌浆操作时间:在预制墙板校正后、预制墙板两侧现浇部分合模前进行灌浆操作。

(2)预制墙板就位后经过校正微调方可开始灌浆操作,灌浆时需提前对灌浆面洒水湿润且不得有明显积水。灌浆应分区分段同时从灌浆孔处灌入,待灌浆料从溢流孔中冒出,表示预制墙板底 20mm 灌浆缝灌满。

(3)预制墙板灌浆套筒灌浆,从灌浆套筒底部 PVC 灌浆孔依次灌入,待其对应的上部 PVC 溢流孔冒出灌浆料时表示灌浆筒中已灌满,灌满后利用软木塞将灌浆孔和溢流孔封堵严实。

4 结论

通过对装配式剪力墙安装要点的研究和分析,可以清晰地看到当前住宅产业化工作依然有许多技术

题需要解决,有许多施工手段需要不断地改革、创新。在我国经济发展迈向中高档水平的当代社会,具有节能减排、节省人力等优点的装配式结构,势必成为未来建筑业的主流。

参考文献

[1] 中国建筑科学研究院JGJ 1-2014《装配式混凝土结构技术规程》 北京中国建筑工业出版社,2014.

[2] 北京市住房和城乡建设科技中心. DB11/T1030-2013《装配式混凝土结构工程施工与质量验收规程》 北京中国建筑工业出版社,2013.