□中建一局集团公司 薛晓波 严伟讯 沈礼鹏

前言:随着国民经济和建筑技术的不断发展,全国各地不断涌现出大体量建筑,其中很大一部分属于超长混凝土结构。受结构荷载、环境温差、混凝土收缩等各种因素的影响,超长混凝土结构容易出现各种类型的裂缝。裂缝的存在不仅影响混凝土结构的力学性能,也会对工程的使用年限造成较大影响。由于混凝土材料自身的收缩形成的裂缝是大体量混凝土结构普遍存在的现象,故可以通过提高混凝土的抗裂能力或者采用适当的施工措施加以解决。中建一局集团公司在南京地铁3号线南京南站~宏运大道站区间地铁箱涵施工中,根据超长混凝土箱涵结构裂缝的特点,结合地铁明挖区间箱涵结构施工的实际,制定了严格的施工流程,包括优选混凝土原材料、优化配合比、采用跳仓法浇筑和二次振捣施工工艺、执行严格的混凝土养护制度等等,有效防止了混凝土裂缝。经过实践证明,该施工技术成功达到了设计要求,施工质量良好。

南京地铁3号线南京南站站~宏运大道站区间地铁箱涵,下穿铁路南京南站南广场地下空间,采用明挖法施工,地铁箱涵为单箱双室和单箱三室矩形框架结构。箱涵设计总长为147m,最宽处为18m,高8.5m。箱涵结构的底板、外墙、顶板均采用C35混凝土,抗渗等级P8,耐久性要求为100年。混凝土浇筑量为4200m3,钢筋用量为1025t。根据地铁建设的设计要求,施工中地铁混凝土箱涵结构长度方向不设置后浇带和伸缩缝,这就对混凝土箱涵结构的抗裂性能提出了较高的要求。

图1-1单箱双室地铁混凝土箱涵结构

图1-2单箱三室地铁混凝土箱涵结构

二、施工技术难点

(一)结构特殊

该段地铁箱涵设计长度达147m,最宽处达18m。为了确保隧道的整体性,设计要求不设置伸缩缝和后浇带。浇筑长度超出设置后浇带或者伸缩缝的常规钢筋混凝土结构长度的4倍多。结构钢筋密集,混凝土浇筑量大,箱涵裂缝控制难度大。

(二)质量要求高

箱涵结构设计使用年限100年,耐久性要求高,混凝土抗碳化能力及抗侵蚀能力要求高。需要对施工全过程进行详细及认真的质量控制、技术创新和工艺改进。

根据本工程的设计要求及工程特点,制定了具体的施工工艺流程,如图3-1所示。

图3-1 施工工艺流程图

在超长混凝土结构中,混凝土材料方面的研究主要是围绕减少混凝土收缩和提高混凝土的抗裂能力展开的。本工程采用在混凝土中掺入纤维素纤维和膨胀剂的方法,来提高混凝土的性能。

加入的纤维素纤维在混凝土内呈现三维空间网络结构,起到“支撑”集料的作用,在一定程度上阻止了粗、细集料的沉降,抑制了混凝土的离析;同时也降低了混凝土表面的析水现象,有效阻止了由于混凝土表面迅速失水造成塑性期较大的体积收缩,从而抑制塑性期混凝土表层裂缝的产生。塑性状态的混凝土强度极低,当水分蒸发时,混凝土因收缩而产生的拉应力,极易引起裂缝。大量均匀分散在混凝土中的纤维可承受此种拉力,减少并防止塑性状态下混凝土内部裂缝的产生和发展。

硬化阶段的混凝土会发生干燥收缩、碳化收缩和温度收缩。在混凝土中加入一定量的纤维素纤维,当混凝土中一旦有裂缝发生时,因为裂缝的前端与纤维相交,当微裂缝的长度大于纤维的间距时,纤维将跨越裂缝起到传递荷载的桥梁作用,使混凝土内的应力场更加连续和均匀,使微裂缝尖端的应力集中得以钝化,裂缝进一步扩展受到约束,使得引起裂缝的拉应力得以削弱和消除;当微裂缝的长度小于纤维间距时,纤维将迫使其改变方向或跨越纤维生成更微细的裂缝场,显著增加了微裂缝扩展的能量消耗。

在混凝土中掺加膨胀剂,在硬化过程中通过化学反应生成膨胀性的结晶水化物,使混凝土产生适度膨胀,在钢筋和邻位约束下,在混凝土内建立起一定的预压力(0.2~0.7MPa)来抵消混凝土因干缩而产生的拉应力,以减少或防止混凝土的裂缝,达到抗裂的目的。

(1)水泥:江苏鹤林水泥厂生产的P.O 42.5水泥。

(2)粗骨料:采用碎石,粒径为5~31.5mm。

(3)细骨料:采用江西赣江中砂,砂的细度模数在2.5左右,为II区中砂。

(4)粉煤灰:选用南京华能热电厂生产的I级粉煤灰。

(5)矿粉:选用南京南钢嘉华生产的S95等级矿粉。

(6)膨胀剂:选用南京派尼尔科技实业有限公司生产的PMC高效混凝土膨胀剂。

(7)外加剂:选用江苏省苏博特生产的JM-8高效缓凝减水剂。

(8)纤维:选用南京派尼尔科技实业有限公司生产的纤维素纤维,单丝纤维平均长度L=2.1mm,相对密度1100 kg/m3。

根据相关的配合比设计规程、原材料及本工程的相关技术质量要求,设计本工程底板C35P8混凝土的配合比为:

表4-1.混凝土配合比 单位:kg/m3

|

材料 |

水 |

水泥 |

粉煤灰 |

矿粉 |

砂 |

石 |

PMC |

JM-8 |

纤维素纤维 |

|

用量 |

167 |

272 |

40 |

54 |

748 |

1077 |

5.77 |

32 |

0.9 |

跳仓法是解决超长混凝土结构不设缝的一种有效方法,以施工缝取代后浇带和永久性变形缝。在超长混凝土结构工程的施工中,利用混凝土在5到10天期间的性能尚未稳定并且没有彻底凝固前容易将内应力释放出来的原理,将超长的混凝土块体用垂直施工缝分为若干区域,每隔一段浇筑一段,以此来避免混凝土施工初期的部分激烈温差及干燥作用。待先浇筑的混凝土经过短期的温度收缩和应力释放后,再将若干区域浇筑连成整体,并且依靠混凝土抗拉强度来抵抗下一块混凝土体的温度应力。这种做法可以避免部分施工初期的温差及干缩作用,可以很大程度的减少施工期间的温度收缩应力,对混凝土裂缝的产生起到了有效的控制作用,同时也方便组织施工。

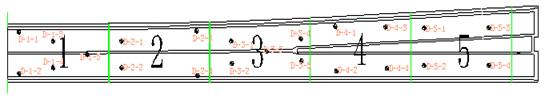

图5-1地铁箱涵混凝土浇筑施工段划分示意图

注:与第5区段相邻的长度为7292mm区域为与矿山法施工地铁隧道接驳段,为后浇区域。

施工中,将总长147m的地铁箱涵按照每段28m分成1~5共5个区段,如图5-1所示。首先施工1、3、5区段,浇筑7天后,已浇筑的混凝土温度收缩和应力释放后,再浇筑2、4段。2、4段浇筑前,清除1、3、5区段施工缝处的垃圾、水泥薄膜,剔除表面上松动砂石、软弱混凝土层及浮浆,同时进行凿毛处理,用水冲洗干净并充分湿润不少于24h。残留在混凝土表面的积水应予清除,并在施工缝处铺纯水泥浆接浆。

二次振捣可提高混凝土拌和物的密实度及整体的均匀性,可以使本来已经接近凝结的混凝土经振捣液化,重新恢复塑性,将被封闭在粗骨料下部的水囊内的水和气泡释放出来,进而使得这个充水区被水泥浆体所填塞,同时也能加强水泥石同粗骨料以及钢筋间的界面强度。

在实际施工中,为确保混凝土表面的密实度,对底板混凝土进行了二次振捣。由于施工时气温较高,混凝土水化较快,在第一次振捣完成30min后,进行第二次振捣,然后用木抹子把二次振捣后的混凝土表面拍实搓压两遍,再用铁抹子压光,保证表面的密实度和光洁度,减缓混凝土表面失水速度,防止表面龟裂。表面压光后稍待收水,及时覆盖塑料薄膜及草袋。

混凝土浇筑抹平后,应立即在表面覆盖塑料薄膜,以防止混凝土表面的水分过快蒸发。混凝土终凝后,应经常掀开塑料布,对混凝土进行浇水养护,并在塑料布上覆盖一定厚度的草袋,对混凝土进行保温。用公式6-1对保温材料厚度进行计算。

(6-1)

(6-1)

其中:

:保温材料厚度(m);

:保温材料厚度(m);

0.5:中心温度向边界散热的距离为结构厚度的一半;

:混凝土内部中心温度(℃);

:混凝土内部中心温度(℃);

:混凝土表面温度(℃);

:混凝土表面温度(℃);

:混凝土浇筑3~5d的空气平均温度(℃);

:混凝土浇筑3~5d的空气平均温度(℃);

:保温材料的导热系数(W/m?k);

:保温材料的导热系数(W/m?k);

:透风系数;

:透风系数;

:结构厚度 (m);

:结构厚度 (m);

:混凝土的导热系数,取2.3W/m?k。

:混凝土的导热系数,取2.3W/m?k。

根据现场实际测量,数据如下所示:

经计算,保温材料的厚度为0.0243m,即保温材料的厚度不低于2.5cm。在施工现场,首先在混凝土表面覆盖一层塑料薄膜,再覆盖一层草袋,使保温厚度达到2.5cm。

在覆盖养护阶段,混凝土浇筑体表面以内50mm位置处的温度与混凝土浇筑体表面温度差值不应大于25℃;结束覆盖养护或拆模后,混凝土浇筑体表面以内50mm位置的温度与环境温度差值不应大于25℃。混凝土浇筑体内部相邻两测温点的温度差值不应大于25℃。混凝土降温速率不宜大于2.0℃/d。

测温点宜选择具有代表性的两个交叉竖向剖面,竖向剖面交叉位置宜通过基础中部区域,在两个竖向剖面交叉处设置测温点。本工程测温点布置如图7-1所示:

图7-1底板施工区域测温布置点

每个剖面竖向设置的测温为3个,分别为上测温点 、中测温点

、中测温点 、下测温点

、下测温点 。深度分别为10cm、40cm、70cm。如图6-2所示:

。深度分别为10cm、40cm、70cm。如图6-2所示:

图7-2 底板大体积混凝土测温点剖面图

选取第1~5施工区段中的测温点D-1-1、D-2-1、D-3-1、D-4-1、D-5-1进行分析。图7-3(a)、(b)、(c)、(d)、(e)分别为测温点D-1-1、D-2-1、D-3-1、D-4-1、D-5-1测得的上测温点 、中测温点

、中测温点 、下测温点

、下测温点 ,大气温度

,大气温度 ,以及混凝土入模温度

,以及混凝土入模温度 。图中纵坐标为测温仪器测得的温度,横坐标为混凝土完成浇筑的时间。从图中可以看出,混凝土内部温度不断升高,浇筑完8小时后,内部温度达到峰值,之后温度不断降低,这也证明了水泥的水化主要发生在早期。

。图中纵坐标为测温仪器测得的温度,横坐标为混凝土完成浇筑的时间。从图中可以看出,混凝土内部温度不断升高,浇筑完8小时后,内部温度达到峰值,之后温度不断降低,这也证明了水泥的水化主要发生在早期。

图7-3测温点各位置温度随时间变化趋势

图7-4测温点中部测温点与混凝土表面温差随时间变化趋势

图7-5测温点大气温度与混凝土表面温差随时间变化趋势

对测量结果进行分析,如图7-4、7-5所示,混凝土底板内中部测温点与混凝土表面温差小于警戒值25℃,大气温度与混凝土表面温差没有突破警戒值20℃。这说明混凝土的保温措施以及混凝土原材料、配合比的选择是合适的。

在南京地铁3号线南京南站~宏运大道站区间地铁超长箱涵混凝土结构施工中,根据严格的施工工艺,优选混凝土原材料、优化混凝土配合比,在混凝土中掺入聚丙烯纤维,增加混凝土的抗裂性能;箱涵整体分为5个区段,采用跳仓法浇筑,并在混凝土终凝前进行二次振捣,提高混凝土的密实度;对混凝土底板进行保温和养护,对混凝土底板温度进行监测,混凝土底板中部测温点与混凝土表面温差低于25℃,大气温度与混凝土表面温差没有超过20℃,有效防止了由内外温差引起的混凝土裂缝。经过工程实践,该综合施工技术成功达到了设计要求,施工质量良好。

参考文献:

[1]张玉明. 超长混凝土框架结构裂缝控制研究[D]. 东南大学,2006.

[2]薛峰. 超长结构裂缝控制及跳仓法施工原理概述[J]. 工程技术与产业经济,2012,12.

[3]张贵洪,韩少龙,刘岩. 大体积混凝土取消后浇带裂缝控制技术[J].施工技术,2007,36(2).

[4]刘小刚,戴耀军,李建虎. 南京南站155. 9m 整联现浇刚构正线桥综合施工技术[J]. 施工技术,2011,354(40): 29-32.