□北京市住宅产业化集团股份有限公司

北京市燕通建筑构件有限公司

王群 卢造 郝延龙 刘晓中 杨明 吴超 周玥辛

一、简介

自动化封闭箍筋焊接加工生产线是适应现代化生产方式,利用数字化手段和智能控制技术研发的箍筋焊接自动化生产线,是可以大量减少人工、大大降低劳动强度并成倍提升生产效率的智能化装备,具有广阔的应用前景和推广价值。

二、案例背景

在现浇或装配式建筑施工过程中,大量使用箍筋。现有的封闭箍筋一般采用人工焊接或机械手焊接,其弊端在于:人工焊接劳动强度大、效率低、工作环境恶劣且危险系数大;采用机械手焊接方式时,面对复杂的取料、下料动作和相应的手爪机构,且箍筋传送为竖直悬挂方式,动作流程复杂,工作效率低,无法适应装配式建筑生产方式的发展。为解决以上问题,北京市燕通建筑构件有限公司开发了以自动化整形对中焊接、焊接控制、智能控制技术等为核心技术的智能化封闭箍筋设备,使封闭箍筋实现全自动加工。

三、主要做法

1.设备组成

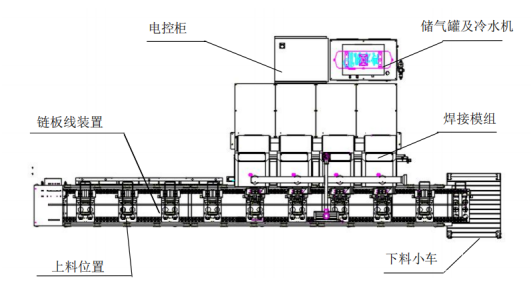

封闭箍筋自动焊接机包括箍筋传送系统、箍筋收集车、控制系统、多个箍筋放置组件和多个焊接模组。

工作时,将待焊接的箍筋放置于可调节箍筋放置台和箍筋支撑组件上,并调整可调节箍筋放置台的宽度,使其与待焊接的箍筋相匹配;移动待焊接的箍筋,使其与箍筋定位板相接触,实现准确定位;通过传料机构,将待焊接的箍筋传送至相应的焊接模组处,使得待焊接的箍筋放置于下部槽状电极中;下压气缸驱动上部可调节撑开机构,对箍筋接头进行撑开和初步对中;箍筋下压气缸驱动上部压头下压将箍筋接头部位钢筋压入下部槽状电极内,实现精准对中;给下部槽状电极通电,在顶锻推进气缸的推动下,完成箍筋接头的闪光对焊。焊接完毕后,焊接模组松开焊接后的箍筋,已焊接的箍筋通过传料机构传送至架体末端,箍筋放置组件自动翻转,已焊接的箍筋在重力作用下掉入箍筋收集车内。

设备组成

2、工艺原理

将钢筋夹紧在电极钳口上,接通电源后,使钢筋端面的接触点在高电流密度作用下迅速熔化、蒸发、爆破,呈高温粒状金属从焊口内飞溅出来,连续不断的爆破过程称之为闪光过程。钢筋经过一定程度的烧化后,焊口达到一定的温度,热量向焊口两边扩散,形成一定范围的温度影响区。在合适的压力作用下将液态金属排挤在焊口之外。焊接完成钢筋下料完毕,开始焊接时先闪合一次电路,使两钢筋端面轻微接触,促使钢筋间隙中产生闪光,接着徐徐移动钢筋,使两钢筋端面仍保持轻微接触,形成连续闪光过程。当闪光达到规定程度后(烧平端面,闪掉杂质,热至熔化),即以适当压力迅速进行顶锻挤压,焊接接头即告完成。

3、关键技术

3.1箍筋传送

为了实现箍筋传送时的平稳、高效,采用水平传送方式,更便于工人摆放箍筋,实现传送速度快、时间短,箍筋摆放、传送和焊接的无缝衔接,也利于设备效率的最大化。载盘还具有对待焊箍筋进行快速定位作用,与焊接接头所在边垂直的两个侧边采用可以对称调整宽度的V槽形式,焊接接头所在边采用定位挡板进行定位。载盘附着于链板线上,由伺服电机驱动。伺服电机配合高精度行星齿轮减速机和定位传感器,将摆放在载盘上的待焊箍筋精准的送到每个对应的焊接位置,实现精确传送及定位,实现箍筋摆放、传送、焊接到下料的全过程自动化。

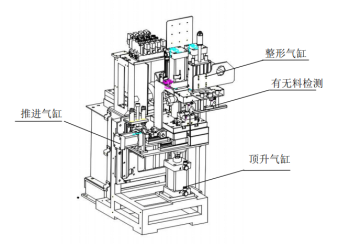

3.2整形对中技术

载盘将箍筋送到焊接位置时,整形对中机构启动,通过焊接工位的三维液压整形对中机构和载盘上的V形槽等机构的配合,实现对箍筋的三维整形和接头对中,从而保证焊接接头的对中和平直。

整形对中机构

3.3焊接质量控制

为保证箍筋焊接质量,首先对焊接控制系统进行优化,采用变频控制系统,降低了电网对输出电压和功率的影响,大大提高焊接质量的稳定性;其次对不同厂家、不同批次钢筋原材的焊接参数进行系统试验测试,包括焊接电流、焊接时间、顶锻留量、顶锻压力等。经过测试研究,确定每种型号钢筋的最优焊接参数,同种规格的不同厂家钢筋最优焊接参数有所区别,但同一厂家的不同批次钢筋最优焊接参数区别不大。优化钢筋开盘方式,将传统的水平方式改为垂直方式,避免了钢筋扭转对焊接质量的不利影响;增加箍筋接头端头平直检查工序,将端头部位不平直箍筋返回进行处理后再焊接,控制箍筋端头不平直造成的焊接不合格问题;在大批量焊接前创新性增加工艺检验环节,能够确保将设备焊接参数调整到最优状态。

焊接测试试件

3.4智能化控制

箍筋焊接设备由PLC、伺服控制器、电磁阀、感应器等组成了电气控制系统,实现整个设备的动作逻辑控制;采用专门开发的软件控制系统,包括图纸导入,信息存储、传输等功能,与ERP等系统对接,实现了图纸自动导入,设备、箍筋加工等信息的在线查看、报警、统计分析等管理功能。

智能化控制设备

四、活动成效

1、焊接质量

通过对箍筋闪光对焊接头质量检查和对比,采用自动化焊接生产线,其焊接质量明显优于人工焊接,完全符合《钢筋焊接及验收规程》JGJ18-2021要求规定:

(1)对焊接头表面应呈圆滑状,无横向裂纹;

(2)轴线偏移不大于钢筋直径0.1倍;

(3)弯折角度不大于3°;

(4)对焊接头所在直线边凹凸不大于5mm;

(5)对焊箍筋内净空尺寸的允许偏差在±5mm之内;

(6)与电极接触,钢筋没有明显烧伤;。

(7)直径钢筋接头试件的抗拉强度均不小于该级别钢筋规定的抗拉强度。

2、生产效率

该设备通过水平链条将钢筋快速传送到对焊电极,对焊电极通过气缸上下压紧钢筋,完成钢筋整形并进行箍筋对焊,焊接完成的钢筋传送至钢筋收集箱中码放整齐,整个焊接过程形成流水线,1分钟可焊接封闭箍筋12根,1天可加工封闭箍筋4000余根,其加工量相当于4台传统对焊机之和,效率提高300%以上;1套设备仅需1人操作,人工减少75%以上,有效降低了加工成本。且对焊合格率高达95%以上,可适应不同规格的箍筋,解决了封闭箍筋推广应用中最大的瓶颈问题,大大提高了综合效益,降低了危险系数。

五、经验启示

北京市燕通建筑构件有限公司实现了京津冀8个生产基地钢筋加工配送一体化,在公司承接的多个工程项目中进行了大规模的应用。截至2024年上半年,公司共使用焊接封闭箍筋300多吨,通过减少用工、节约钢筋、节约用电,降低成本约300多万元,取得了良好的经济和社会效益,为在装配式和现浇混凝土工程中进行大规模应用,打下了良好基础,提供了成功经验。