□北京市住宅产业化集团股份有限公司

李健 李孟男 赵立民 张虎峰 卢造 程寅雪

一、简介

住宅产业化集团是北京市属国有企业整合优势资源成立的一家以科技创新为特征的,集设计、构件生产、施工为一体的装配式全产业链一体化运营平台。集团贯彻“百年大计、质量第一”方针,规范工程质量管理,提升全员质量意识,提高工程质量水平,推动集团规范化、科学化、标准化、制度化工程质量管理模式。

集团构建完善的工程质量管理体系及组织架构,将质量管理列入一把手工程,总经理亲自抓、分管领导直接抓,形成了总监总师团队牵头负责,设计院、EPC管理部、安全管理部等职能部室及项目管理部协同联动的管理模式,在实践中取得良好成效。

集团数字化发展以提升工程质量管理水平、筑牢集团数字化转型基础为目标,有效调动全产业链各板块积极开展数字化质量管理的研究与应用,探索可复制的数字化质量管理模式,着力提升工程实体品质,提高工程项目数字化、网络化、智能化水平,不断形成了一批可复制、可推广的数字化质量管理技术,拓宽数字化质量管理应用场景,为集团高质量发展赋能。

二、案例背景

《中共中央国务院关于进一步加强城市规划建设管理工作的若干意见》(中发(2016)6号)和《关于大力发展装配式建筑的指导意见》(国办发(2016)71号)两个重要文件的相继出台,标志着装配式建筑进入高速发展新阶段。同期,北京市发布《关于加快发展装配式建筑的实施意见》,要求“坚持标准化设计、工厂化生产、装配化施工、一体化装修、信息化管理、智能化应用”,并明确新纳入的保障房项目、新立项的政府投资项目,应采用装配式建筑。在此背景下,北京市住宅产业化集团股份有限公司自2016年3月正式成立。

现阶段,国内常用装配式剪力墙结构体系在连接质量检测、施工安装效率、结构保温装饰一体墙板生产制备等方面还存在一些问题,制约了装配式建筑的快速发展。为解决装配式剪力墙技术的共性问题,加速该技术体系的迭代升级,集团从设计、生产、施工全产业链的维度,构建以数字化技术为支撑的一体化协同质量管理模式。搭建了智源云协同设计系统、I-PCIS预制构件智慧生产管理系统和EPC项目信息化管理系统,实现了装配式建筑BIM正向标准化设计、预制构件全流程质量追溯、装配式装修部品安装与验收信息化管理等目标。通过一系列信息化、智能化、自动化技术手段,工程质量管理效能显著提高,管理能级不断跃升,在数字化质量管理方面探索出具有自身特色的新路径。

三、主要做法

(一)以信息化技术赋能,加强核心设计技术攻关,筑牢质量管理基石

开展功能集成的规格化空腔、新型配筋及节点构型研究。针对各类墙体,开展基于模数协调、规格化空腔排布的纵肋叠合剪力墙预制墙体标准化设计技术研究,通过墙体有序组合形成了标准化、系列化的预制墙板截面库,有效减少了各类墙板的组合规格,相同宽度下暗柱或墙体空腔与截面进行统一,墙板规格符合3M模数递增,墙板截面规格种类较传统构件减少30%,提升建造效率,降低建造成本。

通过居住需求分析,采用模数协调、功能模块专项设计与集成,开发了适用于公租房未来实施的开间模数尺寸,配套标准化的户型模块、厨卫模块、交通模块等。针对稳定的户型方案、核心筒方案、竖向构件,对结构不同的楼层数、不同户型、单元拼合等,进行AI计算,确定合适的外墙结构洞口范围。水平构件针对不同户型的开间尺寸、荷载情况等,合理及明确楼板厚度及预制现浇层厚度分配,进而做到结构方案与建筑户型方案的协调。运用全装配式装修体系和BIM正向设计,开展标准化预制构件优化布置,提出建筑标准化设计和结构深化设计方法,全面提升装配式住宅标准化设计程度。

研发纵肋叠合剪力墙结构通用设计软件,开发了墙板拆分模块、墙板配筋模块、墙板出图模块等功能模块,可实现墙板拆分优化,墙板精确配筋和墙板便捷出图。

采用BIM技术正向设计。基于建筑高度标准化特点和设计逻辑,采用分级建模方式(即按照设计逻辑拆分成户型模型、单元模型、单体模型、总图整体模型四种),通过REVIT软件完成模型逐级组装、各级联动(即将户型模型链接成单元模型,单元模型连接成为单体模型、再由楼座模型连接成为总图整体模型,通过更改户型、单元等标准化模块便可达到全模型联动更改效果),进而通过建筑模型搭建各专业模型,最终实现各专业集成的BIM正向设计。

(二)自研高效管理系统,优化生产工艺,研发先进制造装备,为质量管理提供有力支撑

集团所属的燕通公司自主研发的I-PCIS预制构件智慧生产管理系统,贯穿装配式建筑构件的设计、原材料采购、模具加工、构件生产、部品集成、物流、安装以及后期维护的构件全生命周期。运用BIM、RFID及无线互联网技术,实现了装配式建筑构件生产企业对质量、工期及成本的实时控制与管理。PCIS结合RFID无线射频身份证技术,为构件植入二维码芯片,将建筑结构、构件制造、储运、安装等信息融为一体,实现装配式建筑全生命周期和全产业链信息化管理。

I-PCIS管理系统中质量管理模块内容覆盖构件生产的全过程,包括:试验报告管理、开盘证管理、隐检管理、质量缺陷管理、线长构件质量反馈、质量问题分析、蒸养管理、吊索具管理等。

燕通公司加快推进新一代信息技术和制造业融合发展,提升制造业数字化、网络化、智能化发展水平,进一步加速“制造”向“智造”的转变,具体体现为:

打造纵肋叠合墙板自动化立模生产线。纵肋底盒墙板自动化立模生产线与其他工艺相比,成组立模工艺具有成型精度高、成型墙板使用材料范围宽泛、成型墙板结构形式适应性广泛、结构紧凑、节省空间、节约资源的优势。

打造全自动钢筋绑扎生产线,钢筋布筋与自动捆扎由钢筋绑扎机器人替代了人工。通过智能化布筋,解决了多种板型切换浪费大量时间的问题。双侧机械手绑扎技术,按照八字绑扎的方法,一扣不落的全扣绑扎,既提高绑扎质量又提高了绑扎效率。

发明封闭箍筋自动化焊接技术。封闭箍筋自动生产线焊接设备融合了机、电、气、水,自动控制、数据通信等技术,可实现集约化自动化箍筋焊接。该设备实现了封闭箍筋批量化、自动化焊接成型,提高了箍筋加工精度和质量,降低了生产能耗,可适应于各种规格的预制构件封闭箍筋的焊接。

研发钢筋网片焊接技术,改进工艺,开发出低功率、低能耗,可实现复杂形状网片全自动焊接的钢筋网片焊接设备及智能控制系统,实现钢网不同规格的快速生产。此设备代替人工完成网片焊接工作,降低劳动强度,全面提升生产线上的产品质量,工厂用电负荷要求低,节能减碳和降低成本效果显著。

(三)以信息化质量管理系统为依托,辅以智能机器具,推动工程建设质量管理各环节高效协同,实现精益管理

一是信息化质量管理系统的应用。

集团公司研究开发EPC信息化项目管理系统,在质量管理系统模块中应用PDCA循环管理逻辑,设立质量风险源识别清单、质量巡检、实测实量、质量验收等功能模块。可在线实现质量检查、质量问题反馈,对出现的问题通过手机端直接推送给相关责任人和责任单位,责任人收到问题后及时对问题进行整改并通过信息化系统反馈给检查人员,检查人员对照问题进行复核,动态追踪每一个问题的处理结果,问题整改完成后形成闭环交圈,避免了问题遗漏,提升了工作效率。

该质量管理系统可根据质量问题分类实现自动统计,形成质量问题展示平台,按照质量问题出现的频次预警相关管理人员,更有针对性、聚焦性的解决突出的质量问题。

二是数字化测量工具的应用。

项目大量采用数字化测量工具,如数字化靠尺、自动测距仪、数字阴阳角尺等设备。设备端采集数据后通过蓝牙传输数据直接发送至移动端,实现自动记录、自动统计,对爆点自动识别预警,形成智能报表上传至信息化质量管理系统。各方通过管理系统可实时查看现场数据,大幅度提高了质量管理工作效率,减少了人工投入。

三是品质提升信息化全流程管理。

集团所属项目部依据信息化管理系统进行构件品质提升管理,平台在前期方案设计、中期构件加工、后期现场实施均进行关键环节管控,实现了生产施工与进度计划联动、生产数据可视化管理、数字化跟踪管理。构件进场时,现场人员通过手机端简单扫一扫在线发起对每个构件各个环节的质量验收,数据同步至管理平台,实时查看构件各环节验收情况,系统通过数据自动统计不同类型的构件到场数量、已安装数量、待安装数量、待修复及退场情况、验收整改及安装情况,做到验收数据“互联互通”实现了构件生产全流程信息可追溯,有效控制了项目施工质量,降低了返工率与构件生产的错误率。

四是装配式装修信息化管理模块的应用。

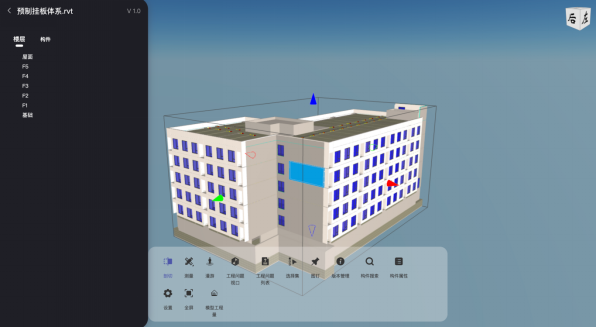

集团所属在施项目均使用装配式装修技术,涉及材料种类多、部品规格多、工序交叉多。为规避传统质量管理易遗漏、流程反馈链长、效率低等弊端,集团公司开发应用装配式装修信息化管理模块,通过该平台从施工准备、材料管理、施工过程管理直至竣工验收全过程实现装配式装修的信息化管理。实现全过程留痕、实时掌控施工进度、材料消耗、质量把控,并通过BIM三维可视化模型,关联设计、技术、计划、进度、质量模块,实现精装一体化协同,从各个环节实现质量精细化管理。

四、经验启示

集团聚焦纵肋剪力墙结构装配式建筑,树立“一体化运营”思维,强化产业集成能力,抓好全生命周期质量管理,促进设计标准化、预制工厂化、施工精益化、管理信息化、运维智慧化。

一是精准抓首要环节,强化标准化设计。实施建筑平面、立面、构件和部品部件、接口标准化,优化结构体系选型、升级换代装配式装修体系,编制图集和地方标准、研发自主知识产权工程软件。

二是精准抓薄弱短板,加快智能化生产改造。研发智能化钢筋制造设备、预制构件立式成型成套设备等装备,建立预制混凝土构件质量追溯标准,建设智慧工厂示范线,推广基于“RFID+二维码”的预制构件数字化生产技术。

三是精准抓项目施工,大力实施精益化建造。优化工艺工法,实行协同施工,推广智能化施工装备,加强关键部位和工序质量安全管控,强化施工人员技术培训。

四是精准抓管理创新,积极推广“A+EPC”建筑师负责制+工程总承包模式。作为北京市单一法人企业资质最齐全、产业链条最完整的装配式建筑产业化平台,集团目前在副中心住房项目和顺义友谊医院第18街区公租房项目中开展了装配式建筑建筑师负责制的EPC工程总承包管理模式试点,取得了良好的社会效益,起到了引领示范作用。

五是精准抓智慧管控,加快构建数字化质量管控平台。基于BIM技术及工程总承包模式打造装配式建筑智慧平台,构建政府级、企业级两级管理平台、管理驾驶舱,提高项目管理效率、质量和精准性。

附:代表项目一

顺义新城第18街区SY00-0018-6015~6017地块公租房项目

本项目是北京市首个EPC项目。建筑用地面积 98785 平方米,限高 45 米,容积率 2.5。总建筑面积 38.29 万平方米,其中地上 24.6 万平方米,地下13.69 万平方米。结构体系:以装配式纵肋叠合剪力墙结构+预制叠合板为主,部分采用钢框架结构+预制挂板+PK板。

代表项目二

北京城市副中心住房项目(0701街区)A#地块第二标段

副中心项目坚持建筑师负责制,以设计引领项目实施。总建筑面积 19.58 万平方米,其中地上11.33 万平方米、,地下8.25 万平方米。结构体系采用装配式纵肋叠合剪力墙结构+预制叠合板。

代表项目三

琉璃河镇平各庄村集租房(含集中医学观察点)项目

本项目定位为保障性租赁住房及其配套设施,应急情况时临时作为集中隔离观察点使用。该项目用地面积 82545.66 平方米,容积率 1.4073。总建筑面积153622.91平方米,其中地上104648.92平方米,地下48973.99平方米。结构体系:钢框架结构+全能板+ALC条板墙。